現場管理

現場管理 過量生產的浪費

1、過量生產的理由

提前生產產品以備市場需求波動

基于倉庫制造的原則(MTS)

生產速度需求快于客戶要求

集中做,集中休息

客戶需求周期太短,不能接單生產(MTO)

2、過量生產造成的成本浪費

產品過期不能銷售

產品積壓以折扣價銷售

由于預測錯誤導致市場需求品沒有

缺乏真實制造能力的可見性

引生出許多其他的浪費

3、過量生產原因剖析

生產線運行不順暢,經常停線

訂單預測不準

制造周期長,不能同期化生產

生產計劃不準

庫存的浪費

1、庫存產生的理由

不良品存在庫房內待修

制造能力不足所造成的安全庫存

換線時間太長造成每次大批量生 產的浪費

采購過多的物料變成庫存

斷點生產造成的大批半成品庫存

不能齊套出貨造成的成品庫存

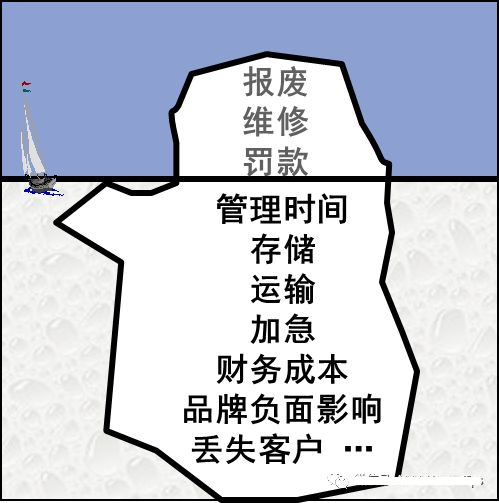

2、庫存對成本的影響

產生不必要的搬運、堆積、放置、尋找防護處理等浪費的動作,降低有效作業時間。

使先進先出的作業困難

損失利息及管理費用

物品之使用價值會減低,變成呆滯品

占用廠房、造成多余的工作場所、倉庫

建設投資的浪費

不能及時出貨引發客戶滿意度降低

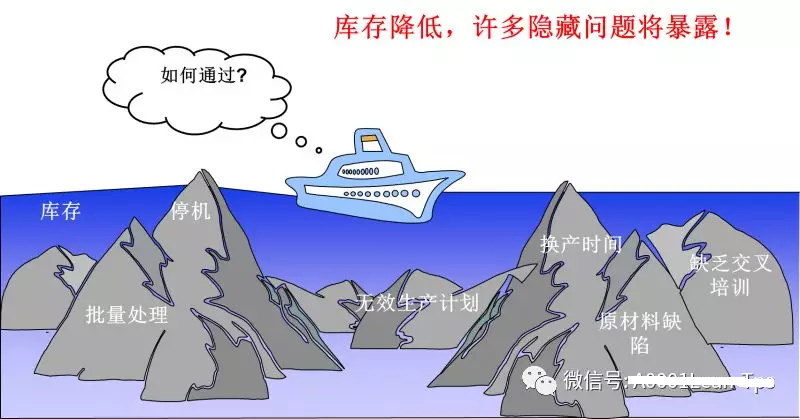

3、庫存隱藏的問題點

沒有管理的緊張感

設備能力及人員需求誤判

對場地需求的誤判

產品品質變差的可能性

容易出現呆滯物料

等待的浪費

1、等待的表現形式

自動機器,人員的“閑視”等待

計劃充實度不夠的等待

設備故障的等待

生產流程不平衡人員等待

問題相應速度慢

2、等待產生的成本浪費

空閑時間所喪失的生產力(1 秒 =0.01元)

等待時丟失的運營成本

加班來彌補丟失時間

喪失靈活性

為了不等待而產生的過量生產

動作浪費:

作業中低效或者無效動作產生的浪費

表現形式:

手的動作 : 超過30CM拿取

腳的動作:反復走動,往返

眼的動作:不斷找尋,判斷

身體的動作:轉身,起立

有效動作(創造價值的動作)只占到所有動作的1/9 任何地方都存在這樣的浪費

如何消除和減少動作的浪費

1. 5S目視化

2. LCIA/人機工程學

3. 動作經濟原則

4. OJT JI 的實施

搬運的浪費:

物品移動搬運,運輸過程中產生的浪費

表現形式:

1.過長的搬運距離

2.總是臨時堆積,搬運

3.空車行走

4.需要用力的搬運

5.臺車上的空間浪費

6.破損、刮痕的發生

7.信息不對稱(我是搬運工)

距離最長:

浪費的距離長(通常以公里來計算)

浪費的改善工作需要花費較長的時間

如何計算搬運成本:

•運輸延遲導致訂貨提前期增加

•運輸材料導致的人工成本

•產生運輸指令的成本

•鏟車成本

•油料成本

•材料車成本

•貨盤成本

如何消除和減少搬運浪費

① 布局調整

② 小單元作業

③ 水蜘蛛物流

④ 定時定量

不良品的浪費:

制造過程中產生不良缺陷品導致的浪費

犯了最低級的錯誤,將金錢直接丟進垃圾桶

如何計算不良成本

•廢料成本

•返工成本

•失去的生產能力

•檢驗

•保修成本

•售后服務和修理

•失去顧客

不良品應對策略:三不原則

加工的浪費:

制造過程中產生不良缺陷品導致的浪費

加工浪費的表現形式:

在加工精度超過標準的過度加工

大型沖床加工小型部件

加工后進行二次修補

鉆孔后的倒角

最終檢查工序本身

最容易被忽視和看輕

根深蒂固,很難找到改善方法,

或需要花費很長時間

如何計算流程浪費成本:

多余的加工時間

用于加工多余的材料

加工的能源成本

過于昂貴設備投資

加工時去除多余材料

如何消除和減少加工浪費

價值由客戶定義

TPM初期管理

結構化問題解決

DFX /技改