Written by 深圳市方圓智匯科技有限公司

什么叫變化點?

變化點是指從通常狀態變化為另外的狀態。

5M1E 變化點管理意義?

防止出現批量質量問題;加強可追溯性,有利于產品出現問題時的分析對策,有利于對有質量問題的產品流入市場后的處置。

通過對變化點的管理,有利于加強對各環節的質量控制、質量改進,不斷改進過程及產品質量。

為何要進行 5M1E 變化點管理?

----因為任何過程都可能存在許多引起變化的因素,在管理一些主要的變化點時,都必須追究造成變化的因素,并采取相應措施,因為如果對變化點管理不到位,就可能會造成批量性問題 嚴重時會出現安全性批量質量問題。

5M1E 變化點管理的基本思想:

針對變化點應建立預防機制及應急反應機制。通過預防機制,盡量減少突發性的變化(如減少設備故障);通過應急反應機制,當出現突發性變化時,能有條不紊地對突發性的變化采取相應的措施。

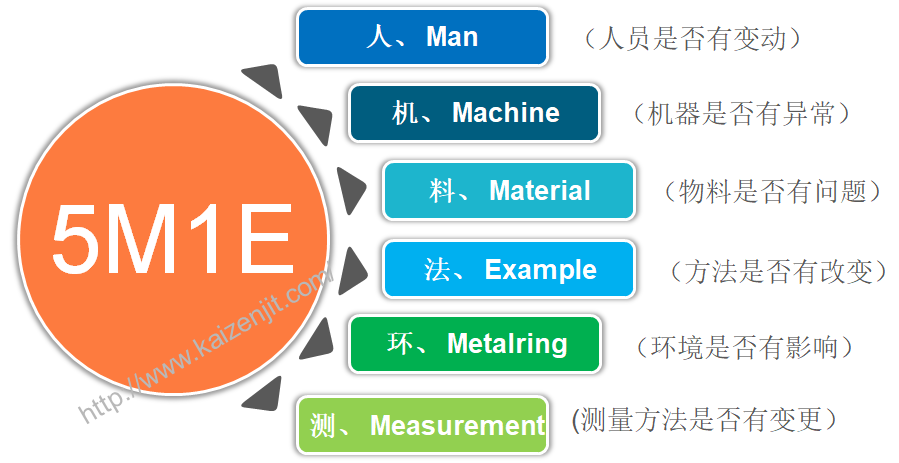

變化點6要素(5M1E):

人、 Man (人員是否有變動)

機、 Machine (機器是否有異常)

料、 Material (物料是否有問題)

法、 Example (方法是否有改變)

環、 Metalring(環境是否有影響)

測、 Measurement (測量方法是否有變更)

(1)人:人員變化項目

●新員工

做好崗前的培訓與考核。

●作業者交接 (輪班的變更)

做好作業交接記錄,特別是對一些異常的問題及一些需要進行確認的事項,應做好交接。

●其它崗位員工頂崗� 多能手的培養、確認及注冊,技能評定。

●人員身體不適等異常出現

更換人員而替換了代理作業人員。

● 暫時離開作業

● 急增派遣勞動者

● 休長假、放年假

● 春節長假過后的首次作業

● 由于增產,而變更了生產線的節拍 作業負荷·人員配置的變更

(2)機:設備變化項目

●新增設備

掌握設備的加工條件、設備能力,對設備進行驗收。

● 設備搬移

● 防呆防錯設備的變更

● 新工裝的變更

● 設備部品的更換(定期?修理)

●修理模具、工裝、刀具、砂輪、電極等

●使用新的模具、工裝、刀具、砂輪、電極等

●更換模具、工裝 、刀具

●設備、模具、夾具及刀具調整

●設備故障、磨損

◇按照“設備日常點檢要求”對設備進行點檢,發現設備有問題應建立“設備堅決不能帶病作業的文化及制度”

◇對發現設備的故障及磨損前所生產的產品進行檢查,有異常時應對產品進行追溯、隔離

◇設備出現故障時的應急計劃

※平時已設定可替代設備及其相應的工藝參數

※配備相應的維修配件、專業的維修人員及相應的維修工具等,以便快速維修

◇設備故障的分析,是否可從日常點檢的項目及基準方面、維護保養的項目及基準方面完善,以便及時發現問題,及早采取措施,避免出現大的故障

(3)料:產品變化項目

●設計變更(含材料變更)

●輔助材料變更

●采購產品的變更(供應商變更、現有供應商的產品出現工程變更)

●異地生產

●試制產品

●返修返工品

●不合格品

●發現了掉到地上的產品

●長期滯留的產品

●發現可疑產品

●發現不良品

(4)法:生產條件方法變化項目

●加工方法變化:如手工變為自動

●加工條件:溫度、壓力、電壓電流、切削油等

●搬運方法、包裝狀態、容器變更

● 恢復很久不生產的產品的生產

●生產計劃臨時調整

●工藝流程變化:工序的順序調整

●作業過程中,中斷作業,短時離開

●無法進行通常的作業:難于裝夾、存在間隙過大、過小

●由未熟練人員一個人操作

(5)環:環境變化項目

●新廠房

●地震

●天氣變化:濕度大、溫度

(6)測:測量變化項目

●評價標準發生變更

●使用新測量設備(包括檢具)

●變更測量設備(包括檢具)

●測量設備:包括檢具、通用量具等,失準、超過檢定及確認周期

●測量的頻次發生變更

發現變化點的三個環節

(1)產品要求出現變化

(可以預先掌握的變化點)

→新客戶開始定貨時

→老客戶要求訂購新產品時

→已訂購的產品要求發生更改時

(設計變更時)

(2)制造過程中出現的變化點� —5M1E 的變化

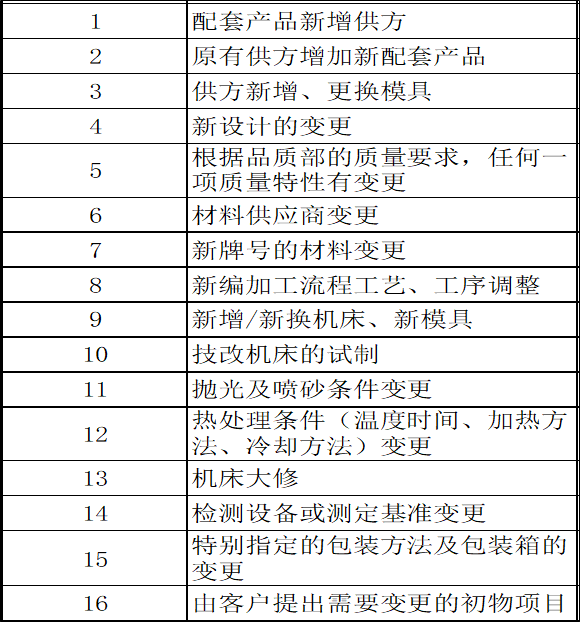

◎能預先掌握的變化點(見下表)

◎制造過程中出現異常(不能預先掌握的變化點)

☆操作過程之中,設備不能正常運轉或停止了

☆設備出現異響、震動、異味等

☆無法進行通常的作業(難于裝夾、存在間隙)

☆作業過程中,作業人員中斷作業,短時離開

☆雖然不清楚原因,但是感覺到不對勁

☆作業人員突然感到身體不適

☆作業過程中,發現零部件、材料或輔料異常

☆作業過程中,發現其它過程因素異常

(3)過程輸出(成品)發現的異常� —不能預先掌握的變化點

☆發現了產品異常(如生產過程及過程檢驗中發現異常等等)

☆異常品突然增多了

☆尺寸散差變大了

☆產品開始出現毛刺、飛邊了

☆顏色、鮮艷程度等外觀與平時不一樣

☆放置或調試產品時,聲音與平時不一樣

☆產品的重量與平時不一樣

5M1E 變化點產生時的處理流程

1)5M1E變化點產生時的處理流程及管理要點� —能預先掌握的變化點

①確定管理項目及其具體的管理要求(管理者)

◎通過何種方式捕捉到變化點?

◎變化點的類別為何,屬 “初物分類表 ”中的哪一種情況 ?

◎變化點怎樣變化?何時變化?有沒有該注意的事項?應該確認的內容為何? ---變化的內容及要求。

◎誰負責變化點的實施?

◎是否需事前報告?

備注:需事先設計出對每一種變化點進行管理的要求、管理的方式及變化信息傳遞的流程,并設計出記錄表格、變更通知等的形式

②對執行人員進行指示(管理者)

---需通知到所涉及的所有人員

---對執行人員進行指示(何種形式),要求執行人員對管理項目及具體要求徹底明白為止

③按要求實施并對產品質量進行檢查(執行人員)

---按要求執行,并對其產品質量進行檢查

④監督檢查(管理者)

---針對規定事項,對執行情況進行監督,并對產品質量進行抽查,確認其質量

注:對能預先掌握的變化點的管理見預先知道的變化點的管理

2)出現異常時的處理流程及管理要點� —不能預先掌握的變化點

①確認變化點(作業人員)

---變化點分為一目了然的變化點(如設備設備突然停止工作)及需分析才能發現的變化點(如對控制圖、檢驗記錄等進行分析發現的變化點)

---從安全、質量的觀點出發,在現場對變化點的內容進行確認

---針對變化內容,對產品進行抽查,確認其質量

---將時間、內容進行記錄

②報告(作業人員)

---立即向上司及相關人員(如檢驗人員)匯報

---向相關的過程或工序傳達信息

注:報告的途徑需明確,不然會造成混亂

③檢查分析(管理者)

---對工藝進行驗證。本工序是否有工藝或過程控制方面的要求?要求是否合適(完整性及明確性)?是否按要求執行?

---根據變化點的內容,對不良品進行確認,確認不良品的具體情況及嚴重程度。下道工序產品質量如何?庫存品質量如何? 已經發貨品質量如何?類似品質量如何?

---針對不良問題,對照相關的工藝/控制規定要求,從5M1E六方面進行分析、驗證,確認主要的、關鍵的影響因素。并從發生原因和流出原因兩方面進行分析?

注意:檢查分析時必須親臨現場了解實際情況,獲得一手資料

④對策措施(管理者)

---通過確認、檢查發現不良時,對不良品(包括流出及未流出的不良品)迅速采取行動

---針對上面檢查分析的原因,制定對策措施計劃,該計劃必須與所分析的原因相對應,制定的對策必須有對策責任人和對策完成時間

---過程不穩定時和能力不足時,必須適當地控制過程輸出,必要時進行100%的檢驗或增加檢驗的頻次和樣本

⑤確認效果(管理者)

---針對不良品是否均已進行糾正

---對策措施計劃是否均已執行,措施是否有效,對策措施效果欠佳時需進一步采取措施

---相關的對策措施是否體現在體系管理文件上

注:對不能預先掌握的變化點的管理見不能預先掌握的變化點的管理

現場管理

現場管理