精益流動

精益流動 大野耐一先生所寫的《豐田生產方式》一書中,副標題是“以擺脫規模的管理為目標”,書中對此并沒有做更多解釋。而其他闡釋“豐田生產系統”的書則完全沒有提及這一話題。畢竟,這句話作為副標題,一定有其重要意義!

原以為他的意思是“所期望的適當規模的管理”,但讀完之后,發現這本書是說“相對于美國的大量生產方式,相對應的是日本的豐田生產方式。”

大野先生在書的前言中,有如下的敘述:“豐田生產方式是源于二次大戰之后日本汽車產業所肩負的宿命,是在‘多品種少量生產’的市場限制之中,所發展出來的。為了對抗歐美汽車產業已然成熟的大量生產方式,爭取日本汽車的生存空間,經過長年而屢敗屢戰的試行錯誤之后,豐田生產方式終于成為確實可行的生產方式以及管理方法。”

這樣的敘述,可能會讓人認為:“豐田生產方式是‘大量生產系統’的反義詞”。但是否真的是這樣呢?

美國的大量生產系統主張:“大量生產可降低每臺汽車的單位人工成本。同時,較低的折舊費用負擔也可降低成本。這樣就可以降低售價,由此所爆發出來的需求進一步可以促進大量生產,從而形成‘大量生產-大量銷售’的良性循環。”

抽象地來說,大量生產本身在“可降低專用機與模具的折舊費用”方面,具有絕對的優勢。

例如,德國的大眾汽車公司長期不必做甲殼蟲汽車的換模,的確獲得了大量生產的紅利。當然,豐田汽車的卡羅拉在生產量方面,擁有單一車種的世界紀錄,應該可以確定它也受惠于大量生產。

但是,“大量生產”會受到“市場特點”左右。一般可以這么說:

● 美國市場適合少品種,大量生產

● 日本市場適合多品種,少量或中量生產

而以上的選擇只能由市場特點所決定,無法由企業自己來決定。

但“生產方式的特點”則不同于市場特點,要采用“大批量生產方式”或是“小批量生產方式”,完全由管理層決定。

這是因為“即使總體上有大量的需求,但實際產生的訂單則是被分割成單個的少量小訂單。相對于此,‘集中成大批量再生產的方式’一定會導致大量庫存。”

“即使總的生產量不多,卻依然進行大批量生產”,雖然大批量生產是進行下去了,但無可避免的大量庫存將長時間存在。

因此,如果管理者堅定地認為“庫存就是浪費”,那么不論需求的特點是大量還是小量,都不是考慮大批量生產,而是以小批量生產方式為努力的方向!

也就是說,“大量生產”與“大批量生產”是完全不同的維度。

豐田生產方式的最大特征被認為是:“‘強調過量生產就是浪費’,除了具有庫存本身就是極大浪費的強烈意識之外,也正面地對應日本市場‘多種少量’的需求特點,以‘多品種小批量生產’為努力方向。”

因此,即使日本市場可以允許大量生產,豐田生產方式仍然以“小批量生產”為方向。我們必須清楚地理解,“大量生產”與“大批量生產”絕非同義字。

并且必須明白,“豐田生產方式并非‘大量生產’的對照,而是‘大批量生產’的對照”。

因此,為了能進行小批量生產,一定需要“大幅地縮短換模時間”。為了響應這個需求,我原創了“快速換模SMED系統與一觸換模OTED系統”。

結果,豐田生產方式為了符合日本市場的實際需求狀態,思考出了“多品種小批量生產”的方式。因此,要發展這種生產方式,采用“快速換模SMED”系統成為一個絕對必要的條件。

豐田生產方式的另一大特征是“接單生產的發展方向”。

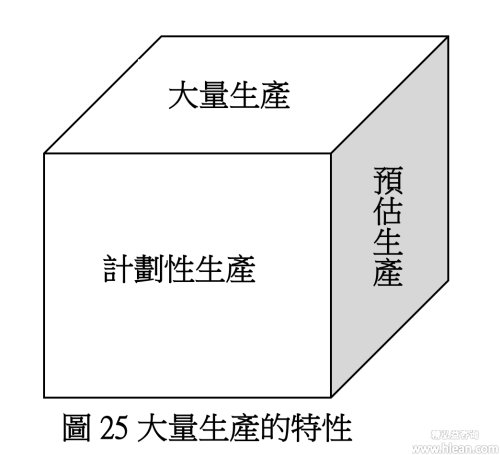

A)大量生產即是“預估生產”

以前所稱的“大量生產”,若換個角度來思考,它可被稱為“預估生產或是計劃生產”,但從結果上來看,它的實際情況就是“預估生產”,如圖25所示。當然生產是依據以往的統計與大規模的市場調查,但是真正的需求卻經常與計劃有很大的差異。

相對于此,豐田生產方式是“小批量生產、接單生產、并順應實際的需求,以確定生產為發展方向。”

在高速發展的情況下,因為是賣方市場,所以即使是預估生產,實際的需要是順應生產的,也不會產生多大的損失。但無論如何,生產的源頭是有了消費者實際的需求才得以產生的。

我曾提過:“豐田汽車只生產‘一定’賣得掉的產品,而S電氣公司生產‘可能’賣得掉的產品,二者之間是不同的。”

B)季節性商品的預估生產

S電氣公司生產“季節性商品”。他們以往的做法是在每年的10月底之前,根據市場調查或是銷售部門人員的預估,生產整個冬天所需要的商品。11月起他們只能被動接受市場動向的變化,大多數情況都是以守著不必要的庫存來結束。

后來,他們改變了根本的想法,開始實行“按接單生產”的方式。但是因需求受到季節性波動的影響很大,“到10月底為止,他們只生產了70%的需求穩定的產品(而這些產品以往在10月底前是100%生產完畢),11月開始到1月底,則只生產賣得出去的產品”。為了能隨著市場波動生產,他們除了采用了“快速換模”系統之外,同時“大幅地縮短了生產期間”。對于特定產品的新訂單,他們可在10天內從供應商開始,交貨到銷售點。

那一年的夏天非常熱,氣象局的長期天氣預報與有經驗的農夫,以及老練的漁夫都認為“將是一個寒冷的冬天”。因此,其他部門都進行了大量的“預估生產”,結果出人預料,是個“暖冬”,留下了大量的庫存。

但這個部門呢?令人吃驚的,新舊方法之間差了“40億日圓”。也就是說,如果仍然按照的做法,這個冬天過后,將留下40億日圓的庫存。

結果就是,由于他們改用了“接訂單生產的方式”,只需要比需求多出10%的庫存,就可以運作了。

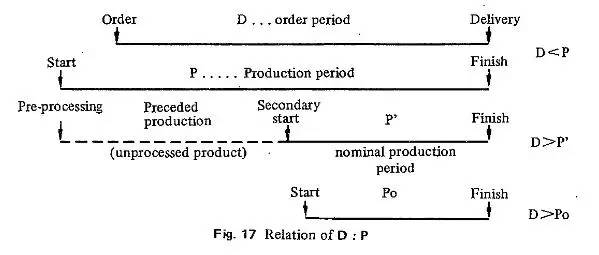

C)接單到交貨的周期時間(D)與生產周期時間(P)

D與P的關系是對實際生產活動造成極大影響的要因。

D——從接單到交貨的周期時間(交貨周期時間)

P——從第一個工序開始到完成的周期時間(生產周期時間)

如果:D>P則沒有問題。

例如:交貨周期時間——D=20天

生產周期時間—— P=10天

如果狀況是相反的,D<P,則會有問題。

例如:交貨周期時間——D=10天

生產周期時間—— P=20天

將會延誤交期,因此一定要讓“D>P”。為此有了如下的對策:

到某中間生產流程為止,先行預估生產,讓其后續的生產流程的P’可以短于D,即‘D>P’”。

但是,在這種情況下,如果預估正確,當然是沒有問題的。但如果正好相反,則可以想象的是大量的庫存將停滯于中間生產流程前,陷入困境。為了避免這樣的狀況,需要改善工序間的等待與批量等待,從而可大幅的縮短生產周期時間,絕對的生產周期時間Po[ 詳參第一篇第二章,2.5.3生產周期時間(P)與接單到交貨的周期時間(D)]將可低于D“D>Po”。這才是上述問題的最徹底改善。

D)接單生產的特點

基本上,豐田生產方式是以“接單生產”為方向的,在我國(日本)的訂單情況是要求“多種、少量、短交期”的生產。

其對策是:

● 多種——以“快速換模系統”來解決

● 少量——可以“快速換模系統”,盡可能小批量生產

● 短交期——采用“小批量、同步(流動)、單件流生產”,以大幅地縮短生產周期時間

但另有一個問題,讓接單生產難以實施的也就是“需求量的變動”。

對于一個月中的變動,可以有個稱為“均衡化”的想法,將在后文進行闡述,這里的問題是一年內每個月之間需求量的變動。

也許可以有這樣的對策,也就是“準備庫存,以均衡化一年內的負荷”,但豐田生產方式認為“庫存,也就是生產過量,絕對是浪費”。

因此豐田生產方式不會準備庫存,它的基本想法是“以其彈性的能力來對應”,也就是說:

● 在第一班與第二班之間各有4小時的間隔,因此可以靠加班增加50%的產能;

● 一般狀況下,一位操作員操作10臺機械,此時賦予機器的負荷(稼働率)只有50%。

當預測需求增加時,可雇用臨時工,讓一位操作員只操作5臺機器,這樣機器得以發揮100%的能力,也就是可以增加一倍的能力。

但在此狀況下,工廠的人必須自己先將機器改善好,讓臨時工可以在經過三天的訓練后,就可以獨立作業。這是豐田生產方式的一大特點。

以上的做法可以讓市場的變動由彈性的能力來對應,而豐田生產方式與其他公司比較,據說操作員的人數要少了20-30%,因此現場平時即被嚴格地要求“持續改善”以便能持續地“省出人力用在改善上”。

E)滿足需求周期的長短

曾經有這樣一個故事。一位被派遣到西德的日本商社人員,在當地租了房子,他到街上想買一套衣柜,但沒有一家可以立刻交貨的商店。

因為“必須訂做才行”,他問道:“要多久呢?”回答竟是讓他大吃一驚的“半年”,再問道:“沒有辦法早一點交貨嗎?”回答是“我做的衣柜非常耐用,可用一輩子,你為什么不能等個半年呢?”哇!與日本有這么大的差異,讓人竟然無言以對。

的確,美國與歐洲對“交期”有不同的概念。但是縱使國家不同,“想要盡快得到你想要的東西”不是人類的本能的欲望嗎?

在英國,訂購當地生產的奧斯汀小汽車,最快的交貨期間是接單后的6到10個月。

在美國也是一樣,訂購GM或Ford的汽車時,你可能需要等待3到6個月。但是訂購日本車將能更快且準時交貨(譯者注:文中背景為作者寫書的當年)。

最近在美國,因日幣升值,美國當地的汽車一部約3000-4000美元,而日本車需花3500-4500美元,實際上是比美國車貴了500美元。但即使如此,因為日本車具有“耗油量低并且較為舒適”的口碑,所以銷路仍然比較好,除此之外,“訂貨之后能立即交貨”更對銷售有推波助瀾的效果。

之所以如此,也許是因為豐田美國公司做了非常好的市場調查,與豐田銷售公司對美國市場安排了適當的交付策略當然也有聯系。但豐田汽車工業對于交付的要求,整備了短周期時間即可對應的生產體制,則具有更重大的意義。而且這些都是在“零庫存”的狀況下來對應,可謂是豐田生產方式的一大特色。

豐田生產方式中,例如接到了賽利卡Celica的特殊訂單,它可在10天內交貨。

● 今天你如果向經銷商的銷售員訂貨,訂單將立即被電報聯機送到豐田銷售公司的總部,并且與豐田汽車工業公司聯絡。

● 在豐田汽車工業公司,訂單將立即被輸入計算機,并將生產指令送到組裝工廠。

● “兩天內”工廠將生產完成該汽車。

● 總計六天的運送時間與兩天的寬放期間,車輛可以送達日本任何地方的顧客。

若是標準車型的話,豐田銷售公司保有庫存,一般來說,可以立即交貨給顧客,同時也立刻透過上述的信息與物流網絡,豐田汽車工業公司將立即生產同樣的汽車,補充豐田銷售公司的庫存。

F)強力的市場調查

如上所述,在豐田生產方式中,“汽車可在2天內完成”,但這并非意味著是從材料到成品車的生產周期時間是2天。

因為車體、大梁與各種零件都已事前根據已經確定的計劃做好了,因此這2天只意味著“組裝與涂裝(色)立即根據顧客的需求,在2天內生產出來”。

因此,“需要什么車種與需要多少數量”,仍然需要在較早的時候以較高的精準度予以掌握。

豐田銷售公司每年兩次對包括非汽車擁有者在內的6萬人,做“需求趨勢調查”,僅費用就要一億兩千萬日圓。除此之外,它每年也對各個項目做5-6次的調查。據說每年花在市場調查的費用就在6-7億日圓之間,長期需求預測的正確性是很高的。

每天日本的汽車種類“訂單臺數”,在次日早上九點之前就會報告給豐田的經營高層,因此根據此趨勢,可以立刻修改已經決定的生產計劃。這不就是貫徹其“徹底執行接單生產,不制造賣不出去的車子”的基本方針嗎?

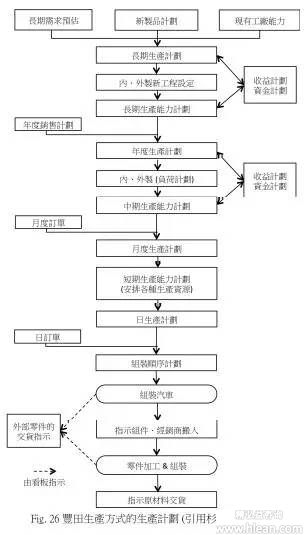

G)豐田生產方式中的生產計劃

制定生產計劃時必須從兩個觀點來思考,一點是“可以多正確地掌握需求”,另一點是“如何順利地對應生產計劃”。在這種情況下,若是以“預估生產”為基調來思考的話,相對比較容易解決,但如果是以“完全沒有庫存”為基本條件,來思考生產計劃的話,就會遭遇許多困難。

因此,為了能順利地運作豐田生產方式,必須巧妙地整合生產計劃與信息系統。

1.年度計劃——每年要生產多少百萬輛汽車,要有粗略的數量,那就是銷售臺數。而這數字會受到市場調查結果很大的影響。

2.月度生產計劃

(1)例如將要在三月生產的車子,一月時就要“非正式地決定種類與數量”。

(2)二月時就會“確定”三月要生產的“車種、型式與其他項目等的生產內容”。

(3)上述一月的非正式決定與二月的確定生產計劃的信息,都會發送給零件供貨商作參考。

(4)二月時,會做出精細的每日生產計劃。此時“均衡化”將會被徹底地安排到日程計劃計劃之中。

(5)二月的下半月,各生產線將收到“各種類別的每日生產量”的信息,這被稱為“日均衡”。

(6)三月時,日程計劃將會被更進一步地均衡化,而成為“順序計劃”,只通知最終組裝線的某一特定工位。

這乃是豐田信息系統的最大特色。從該組裝線的特定工位開始,向上游的工序以所謂的“看板”來傳達信息。

如果從以上“制定生產計劃的方法”來看,即使是豐田生產方式也可被視為“預估生產方式”。雖然消費者喜歡在短期內就能收到車子,但生產汽車的確需要一段時間,所以D(從接單到交貨的期間)與P(生產期間)無法完美的配合。

因此,豐田生產方式作了如下的處理:

● 在較早階段,根據強力的市場調查,做成“預估生產計劃”。

● 隨著開始生產的時間逐漸接近,“預估生產計劃”會被轉換成“接單生產計劃”。

● 在實際生產時,會盡量根據實際的訂單再調整。然后將順序計劃傳達給最終組裝線的最前端,如果已發出的生產計劃需要調整,也只要通知最終組裝線的最前端,而其前道工序則靠“看板”來傳達情報,所以任何調整都可準確且簡單地進行。

一旦決定了月度計劃,生產期間即使想要調整生產計劃,實際上是不會實施的,最快也只能在下個月的計劃中反應,因此就會產生不必要的庫存。

結果在“制定生產計劃”的階段,豐田生產方式與其他方式的程序是非常相似的,但是在基本思考方式上,是實施“預估生產”或是“接單生產”,卻有極大的差異。若從另一觀點來觀察,則可想象成是“計劃是極端的僵硬或具有彈性”的差異。

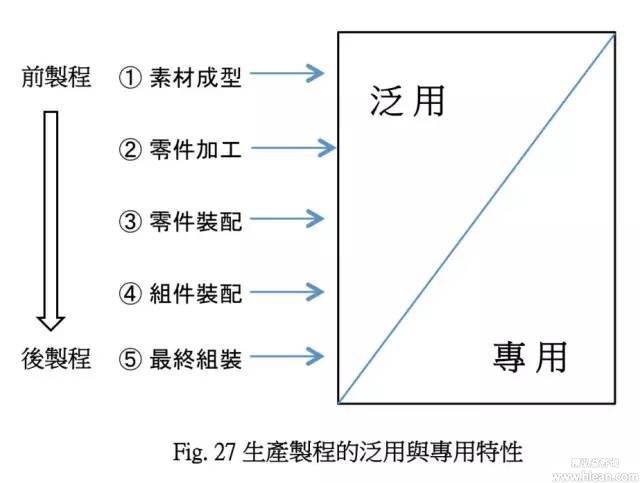

豐田生產方式就如圖27所示:

“加工的共通性,由上游工序逐漸地向下游工序遞減,成為特殊性,同時預估生產計劃也逐漸的從上游工序向下游工序轉換成接單生產計劃。”也是其一大特征。

也就是說從原材料成型、加工零件、裝配零件、裝配組件到最終組裝的過程,逐漸從共通性轉換成特殊性。其內容如下:

1.原材料成型——鑄造、鍛造、沖壓成型等。

2.加工零件——鉆孔、切削加工等。

3.裝配零件——油箱、裝配活塞等。

4.裝配組件——裝配汽化器、引擎等。

5.最終組裝——組裝車輛、配件組裝等。

上游工序,可能共通于各車種,但在下游的工序,每個車種都顯示出其特殊性。特別是“外觀的涂裝與配件等”,都是根據每一位消費者的要求而特定,非常強調其特殊性。所以,在該階段如果能實現“接單生產”,那么就能充分地獲得顧客滿意。在這一點上,豐田生產方式具有非常高的“彈性對應能力”,并滿足嚴苛的“零庫存”條件,從而被視為了不起的生產系統。

H)關于所謂的“超市系統”

豐田生產方式也被稱為“超市系統”,具有以下的優點:

1.顧客可以自由地選擇想要的商品

2.顧客選取商品并且自行搬運,因此可以降低銷售工時

3.只會補充賣掉的商品,因此不但可以確實地掌握顧客的消費趨勢,也可防止不需要的庫存

無法保證今天賣出去的商品,明天也賣得出去。這可能導致不必要的庫存。

一般常被問到以下的問題:“在棒球賽中,三成打擊率的球員在今天第一輪的打擊中擊出了內野滾地球,第二輪則擊出了外野高飛球均被接殺,第三輪的能打出安打嗎?”可能有下列兩種答案:

“他有三成打擊率,這一回他一定可以安打。”

“噢!他今天表現不好,我預估第三輪又會是一個普通的飛球。”

我則認為:“當然有很大的可能是普通的飛球”。我想所謂“三成的打擊率”,應該想成某人整個球季的“打擊率是三成”比較好。

但豐田生產方式則認為“后工序的裝配線取用了零件產品之后,本工序就向前工序取得另一零件,制造并補充被裝配線取走的零件產品。各工序都只補充被領取的產品”。這也就像“三成打擊率的球員若在第一輪打出安打,也有可能在第二輪打出安打[ 這比喻有點難以聯想。豐田生產方式中,準備在各道工序后的庫存,第一次因顧客的需要而被領走之后,再度補充先行準備的庫存,有多少可能性會再被后工程領走呢?]”的想法。

但有些學者作如下的批評:“豐田生產方式必須在每個工序后方都備有半成品庫存,所以是個增加庫存的方法。”

在此觀點上,這樣的主張可以說是對的,但也必須了解另一面的事實:“豐田生產方式只補充賣掉的零件或完成品,并不補充賣不掉的零件或完成品。”

我們應比較下列兩種庫存,哪種產生的不必要的庫存比較多,再作判斷:

1.實際需求與根據長期預測所做的預估生產之間不匹配所造成的庫存;

2.超市系統為了彈性反應需求所生產的庫存。

如上所述,超市系統的基本態度是追隨實際的需求。豐田生產方式由此得到啟示,“如果能跟隨實際的需求并彈性地生產的話,很自然地就會成為‘由后道工序向前道工序領取零件的方式’”。

生產管理系統有時被這樣闡述:“生產方式有兩種,推式系統與拉式系統。”但這僅論及“手法的形式”而已,與其如此考慮,還不如從其基本的觀點出發來思考,“以接單生產為方向,必然是采用‘拉式系統’”,這樣能更好地理解豐田生產方式。

上一篇:TPS如何徹底消除浪費