電子期刊

電子期刊

很多企業在推行精益生產時會遇到這樣的困擾:前期已經做好了5S工作,但在進一步推進其他工具的過程中卻無奈地發現,前期已經完成的工作又慢慢回到了原點,導致進一步推行精益生產其他工具的時候遇到很大的困難,甚至會導致失敗。

這是為什么呢?問題的關鍵,或許只在五個字:

1.要實施標準化作業,首先是作業本身要達到穩定狀態,否則即使暫時標準化了,實際也不會有效執行。

2.標準化作業前提是Cell生產方式,包含多能工作業、走動式作業,建立以人為中心,去掉浪費,只集中了真正意義上的工作,可以重復在相同條件下進行作業的順序,同時,時間、機械的配置等也配合其上述模式。

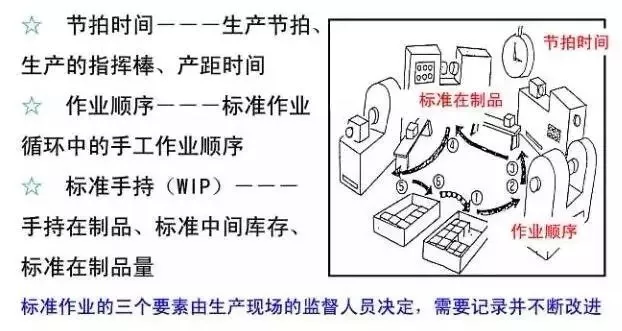

1.節拍時間,指一個生產工序,能夠符合顧客需求的制造速度。

2.作業順序,指在作業者加工物品時,從原材料向成品順序變化的過程,包括運輸物品、在設備上安裝拆卸等,是伴隨著時間的流動而進行作業的順序,不是指產品流動的順序。

3.標準手持,是為了順利進行作業,工序內必需的半成品,也包含安裝在機器上的產品。標準手持的數量隨設備配置方法的不同和作業順序方式的不同而改變。

一般來說,即使是同樣的機器配置,如果按加工工序的順序進行作業,只有機器安裝所需的東西就可以了,工序間不會有持有量。可是,如果按照推進工序的相反的順序進行作業,各個工序間有必要每制造一個產品就出現一個持有量(安裝兩個的時候就是每兩個)。

上一篇:優秀班組長,少不了這二六