SMED快速換模換線

Written by 方圓智匯-精益生產管理咨詢公司培訓機構

一、SMED簡介

什么是SMED?

Single Minute Exchange of Die(單分鐘快速換模)

SMED 系統是一種能有效縮短產品切換時間的理論和方法

SMED 有些企業和學者也稱為 QCD (Quick Die Change)

SMED概述:

SMED在50年代初期起源于日本���;

由Shigeo Shingo(新鄉重夫)在豐田企業發展起來;

Single的意思是小于10分鐘(Minute)����;

最初使用在汽車制作廠���,以達到快速的模具切換(Exchange of Die)�����;

它幫助豐田企業產品切換時間獲得極大地縮短;

快速換模始祖:新鄉重夫(Shigeo Shingo,1909年-1990年)——日本工程師�����,工業工程(IE)領域世界著名的品質管理專家,著名的豐田生產體系創始人之一����。他指出����,“零損壞”就是品質要求的最高極限����,被尊稱為“糾錯之父”。

“ ……很多公司建立了一套完善的提高工人技能水平的政策和方針���,但很少有公司執行降低換模本身所需要的技能水平的策略����。”—— 新鄉重夫( Shigeo Shingo )

快速換模的境界:

境界一:No concept of Quick Changeover 沒有快速換模觀念

境界二:Single Minutes Exchange Die 單分鐘換模

境界三:Zero Exchange Die 零換模

境界四:One Touch Exchange Die 一觸換模

境界五:One Cycle Exchange Die 一周換模

境界六:No Need Exchange Die 無需換模

二、傳統換模介紹

傳統換模的十個步驟:

■機臺停機

■ 舊產品零部件撤離現場

■換模人員和工具準備

■清潔機臺和模具

■拆卸舊模具

■搬運新模具及檢查保養

■裝配新模具

■通知前工序準備新零部件試產

■搬運新零部件準備生產

■運行調整

傳統換模存在的問題:

■在機臺停機后物料才開始移動

-成品被送到下一個工位

-原材料在設備停止后才移走

-新模具�����、各種配件運到機臺

■機臺準備運行時才發現缺陷和缺少的配件

-換模開始后才開始修復缺陷配件��,需要調整或更換設備配件

-微調開始后才發現缺陷產品

■機臺開動后����,才發現不良的加工�����,夾具設定和儀器設定

-內部作業開始后���,操作者才發現缺陷的設備

■缺少標準化的安裝和調整流程和技術要求

-每個調模工根據他們自己經驗����,按照他們認為合適的方式進行安裝和調整��,缺少標準����;

-沒有2個調模工以同樣的方式安裝和調整����;

-每個班次都覺得上個班次的調整達不到要求,要重新調整;

-一些人認為安裝和調整時間越長產品質量會更好。

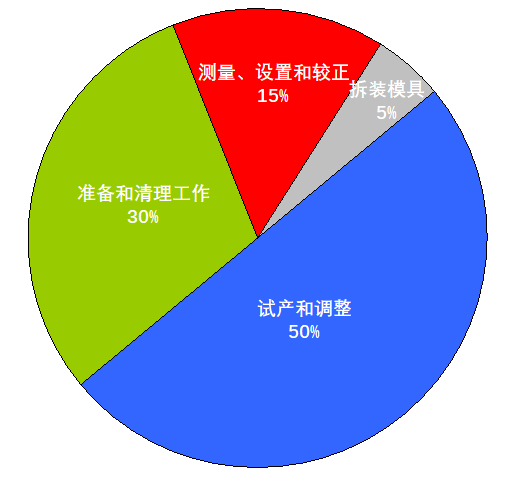

傳統換模時間的分配:

以自動機臺換模時間為例:我們現在拆裝模具的時間在60min�,而調整的時間在90min�,兩者的比例遠大于5:50的比例���,拆裝模具存在大量時間浪費��!

傳統換模活動的七大浪費:

■缺陷( Defect)

-通過觀察做出來的不良品進行調整

■過度生產( Overproduction)

-由于調整時間過長�����,產生的產品批量過大

■運輸( Transportation)

-工具�、工裝和材料沒有事前準備好,停機后多次運輸

■等待( Waiting)

- 在換模調整期間���,設備/機器停止運轉

■庫存( Inventory)

-換模安排基于大批量的庫存或排隊等候

■動作( Motion)

-四處走動來尋找、拿取工具��、工裝和材料等等

■過渡處理( Processing)

-調整數據輸入依靠測量

-首件檢查

最根本的浪費:時間

■浪費是可見的����,像庫存和不良品(廢品或返工品),但可用的生產時間卻經常是隱性的����,并經常被忽略……

■其實就是在埋葬寶藏!!! 時間是最大的浪費!!!

為什么換模需要那么多時間:

■混淆了內部和外部的切換作業

-內部作業:必須在機臺停機時進行的作業

-外部作業:可以在機臺開機時進行的作業

-很多作業是可以在機臺開機時進行的�����,可實際上卻在停機時進行

■換模工作沒有進行優化

-沒有制定合適的標準 — 誰人何時做什么

-沒有進行平行作業 — 2人以上同時作業

-工具�、工裝���、配件遠離機臺��,難以取到

-很多配件需要裝配

-有很多困難的裝配��、參數設置,需要進行調整

三、SMED必要性分析

換模的速度和時間:

批量做大一點,少換幾次模不就可以解決換模時間長的問題了嗎����?

SMED的必要性-案例分析:

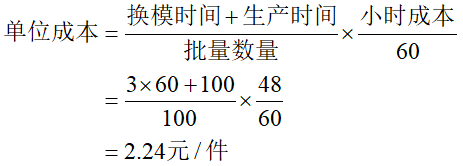

案例:

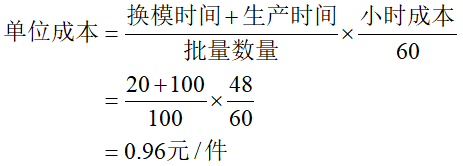

有一來料加工的產品, 現在的換模時間為3個小時,每生產一個產品的運行時間為1分鐘. 客戶要求的批量為100�����。目標單位工時成本為1元�����,售價為2元����。 每小時的工時成本為48元��。請問這批產品的利潤是多少?

結論: 我們每生產1件產品, 就虧損0.24元

如何才能盈利?

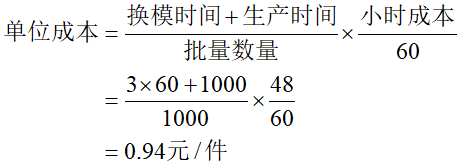

解決方案1: 增加批量的大小: 100/批→1000/批:

優點: 單位成本表面上降低了58%

缺點: (1)產生庫存900件�����,平均庫存費用0.16元/件,而且更糟糕的是這些庫存不知道什么時候能夠售出�����;(2) 不能滿足更多其他的客戶的交付期�����,生產計劃安排更困難����;

暫時獲得利潤0.9元/件

以上是典型的傳統解決方案

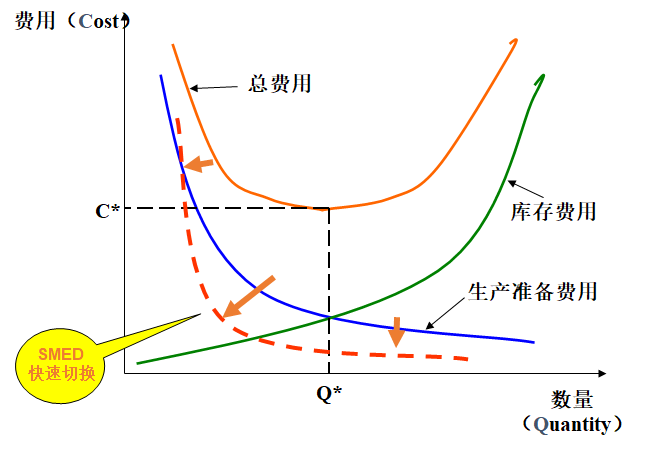

EOQ(Economic Order Quantity)曲線:

沒考慮其它因素影響:

生產費用本身是否合理?

生產過程的改善

生產系統的性能(剛性/柔性)

多品種,小批量,柔性化

SMED的必要性分析:

■由于越來越多產品需求呈現出客戶化特征, 市場強烈的要求靈活制造機制�����;

■不能立即得到滿足的訂單很可能被競爭者得到;

■如果產品生產是大批量��,高水平庫存���,這樣的需求很難得到滿足�;

■更頻繁的換模允許更小的批量和更大的靈活性;

SMED的優點:

■靈活生產

-不需額外的庫存即可滿足客戶要求。

■快速交付

-縮短交貨時間,即資金不壓在額外庫存上����。

■優良品質

-減少調整過程中可能的錯誤�。

■高效生產

-縮短換模的停機時間意味著更高的生產效率��,即OEE提高���。

■使實現JIT��,大量減少產品報廢成為可能

SMED的必要性-案例分析:

解決方案2: 降低換模時間: 3小時/次→20分鐘/次:

優點: 單位成本有效地降低了57%,特別是按照需要進行生產, 沒有產生庫存

缺點: 可能需要適當增加人員,或其他的投入

確實獲得了利潤1.04元/件

以上為典型的精益解決方案

SMED的成功案例:

四��、如何理解SMED

如何理解 SMED:

SMED 快速換模方法的全稱是“六十秒即時換模”(Single Minute Exchange of Die)��,是一種快速和有效的切換方法��;

快速換模法這一概念指出,所有的轉變(和啟動)都能夠并且應該少于10分鐘-----因此才有了單分鐘這一說法�����。所以又稱單分鐘快速換模法�、10分鐘內換模法、快速作業轉換�,用來不斷設備快速裝換調整這一難點的一種方法—將可能的換線時間縮到最短(即時換線)��。它可以將一種正在進行的生產工序快速切換到下一生產工序。

快速換模法同時也指快速切換。快速換模法能夠并且常常是用于啟動一個程序并快速使其運行�����,且處于最小浪費的狀態����。

工業工程IE 方法應用:

SMED 是通過工業工程的方法,將模具的產品換模時間、生產啟動時間或調整時間等盡可能減少的一種過程改進方法�。

團隊工作 是基礎:

SMED 是一種以團隊工作為基礎的工作改進方式�����,可顯著地縮短設備、模具安裝、調整���,即換模所需的時間。

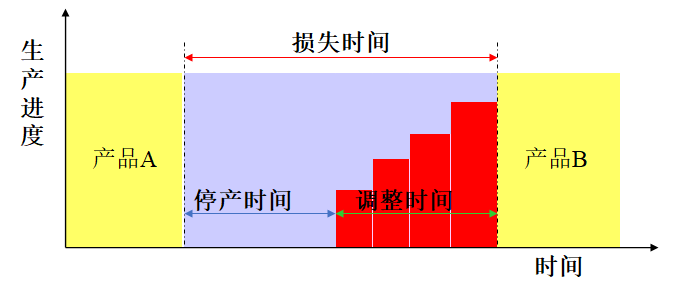

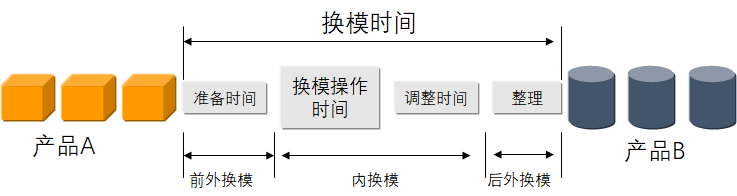

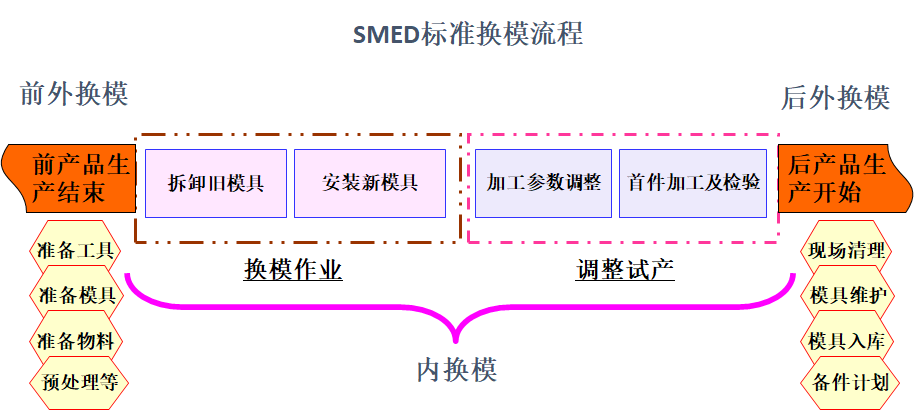

換模時間 的定義和構成:

換模時間 是指介于一個生產作業(Production Run)的最后一件合格品和下一個生產作業的首件合格品之間的時間�。

精益生產的換模定義 為從前一品種最后一個合格產品�����,到下一品種第一個合格產品之間的時間間隔。

換模時間主要由4部分組成:準備時間�,換模操作時間����,調整時間�,整理時間。

內部作業時間和外部作業時間:

內部作業 是指需要設備/機臺停機才能實施的作業內容,也叫內換模�,它包括拆卸舊模具���、安裝新模具��,以及調整和首樣確認等。

外部作業 是指不需要設備/機臺停機就可以實施的作業內容,包括前外換模作業(換模前準備工作��,如準備工具�、模具、物料等)和后外換模作業(換模后的收尾工作,如現場清理、模具入庫等)。

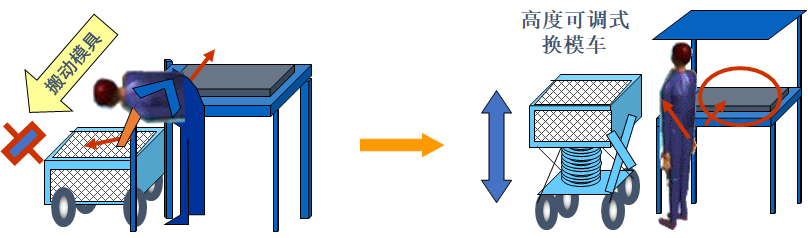

SMED的六個基本要求:

■不需要工具;

■普通操作工就能進行;

■沒有調整時間�����;

■簡潔明了的換模作業指導書���;

■配件上清晰的顏色標識和標記�����、調整控制點、并且用文件標準化;

■配件/模具儲存在現場,即用即取����,包括使用配件/模具手推車�、換模車�。

SMED的四大原則:

■嚴格區分內部作業和外部作業;

■將內部作業盡可能轉換成外部作業����;

■排除一切調整過程��;

■完全取消作業轉換過程。

五�、SMED 6步法

六�����、SMED實施過程和方法

第一步:現狀測量

■各種型號換模的平均時間?

■現在的換模作業步驟和時間是多少����?

■換模的頻率是多少���?

■換模過程需要那些人參與��?

■換模前后的產品型號?

■不同型號模具換模的時間是多少�����?

■現場觀察換模過程并將所有的步驟記錄在觀測表上����。

第二步:分離內部和外部作業

■將機臺開機時就能做的工作與必須停機才能做的工作分開

■浪費時間的實例(內部時間→外部時間)

-停機后才將模具或工具等移至機臺

-在換模的時候才發現工具或模具缺陷

-在換模過程中更換或維修配件

-在模具安裝好后才發現模具的缺陷

-在換模過程中到處找配件、螺釘����、材料等

-沒有合適的升降設備�、作業標準等

第三步:內部作業轉換為外部作業

■了解每一步內部作業的真正目的和作用

■用陌生的眼光去觀察

■思考將內部作業轉換為外部作業的最好方法

■使用標準化的工具

■使用輔助工具(最常用的方法)

■使用功能性夾具和快速緊固件

■調整的消除

-試運行和調整占總換模時間的50%����;

-盡量消除調整,而不僅僅是減少��;

-目標:一次性就調整成功�����;

-在裝配過程中使用標準程序����,并進行雙重檢查���;

-提高換模工裝配技能��;

-提高裝配可靠性的技巧��;

■分析調整操作

-調整的作用?

-調整如何進行���?

-為什么現在需要調整?

-什么狀況下需要進行調整��?

-如何改善能消除調整���?

■在系統中建立所要求的精度 - 無需調整

-確定哪些功能可進行標準化�,外部尺寸���、備件���、設置標準化����、以便部件能很容易更換

-盡可能少地更換部件(Zero !)

第四步:找出并行的工作

■并行作業分析

-并行的工作是相互獨立的�����,并且可以同時來做�����;

-換模時間減少����,一般通過實施并行作業��;

-一個團隊是實施并行作業的必要條件���;

-推行并行作業����;

■推行并行作業

-大型的沖壓機和成型機�����,前后左右有許多結合部位。如果這種設備的作業轉換由一名作業人員來做的話,需要很長的時間。

-但是,如果由兩名作業人員同時進行這種設備的作業轉換的話,就可以排除不合理的動作����,縮短作業轉換的時間�����。

-這種情況���,雖然作業轉換所需要的總勞動時間沒有改變����,但是設備的實際運轉時間增加了�����。如果一個小時的作業轉換時間縮減到三分鐘的話�,第二名作業人員在這次作業轉換中只花費了三分鐘的時間�。因而,作業轉換的專門人員要在沖孔壓力機上訓練并和該機的操作人員通力合作;

第五步:優化內、外部作業

■分析每一個步驟的細節

■使用問題-原因-對策的集思廣義來找出降低每一步作業的時間。

■評估和記錄每一個改善步驟的時間;

■頭腦風暴法

■使用做準備檢查表

-列出換模作業中需要的所有東西

-標出已經準備好的項目

-對于每一個作業過程均使用檢查表

■換模前進行功能檢查

-檢查在換模時所有要使用的配件����、工具狀況是否良好�����、功能是否齊全

-在換模開始前就要檢查,以便能及時進行修理

-優化外部作業,包括貯存和運輸原材料����、部件及工具

■改進部件和工具的運輸

-所有新的部件和工具必須在停車前運到現場 -> 外部作業

-所有換下的部件和工具應在換模結束后才進行清理和轉存 -> 外部作業

-將部件���、工具存放于工作現場,換模時只動手不動腳�����!

-降低運輸的時間和人力(人數)

-使工具和部件容易找到和存放

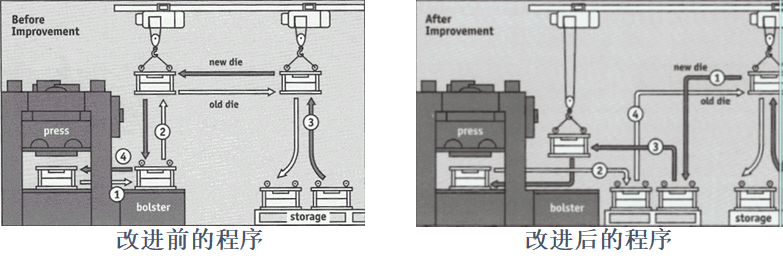

■實例1 改進部件和工具的運輸

改進前的程序 :

1.機器停機后�,原有的模具被取出并放到活動臺板上

2.吊車從臺板上吊起模具,移至存儲區域并放下

3.吊車然后從存儲區域吊起新的模具��,并轉移到臺板上

4.新的模具安裝�����,啟動機器

該切換過程中涉及到兩次起吊作業��,然而此操作過程中機器是停機的

改進后的程序 :

1.在機器停機以前,用吊車將新的模具移至機器的旁邊

2.機器停機����,原有的模具移到臺板上�����,用吊車將其吊到機器的旁邊

3.吊車將新的模具吊到臺板上,安裝模具并開機

4.機器開始新的運行后�,才將原來的模具送入存儲區域

該順序中盡管有多次起吊作業��,然而重要的一點是停機時間縮短了

■在系統中建立所要求的精度 - 無需調整

-確定哪些功能可進行標準化

外部尺寸、備件���、設置標準化、以便部件能很容易更換

-盡可能少地更換部件(Zero ?���。?/span>

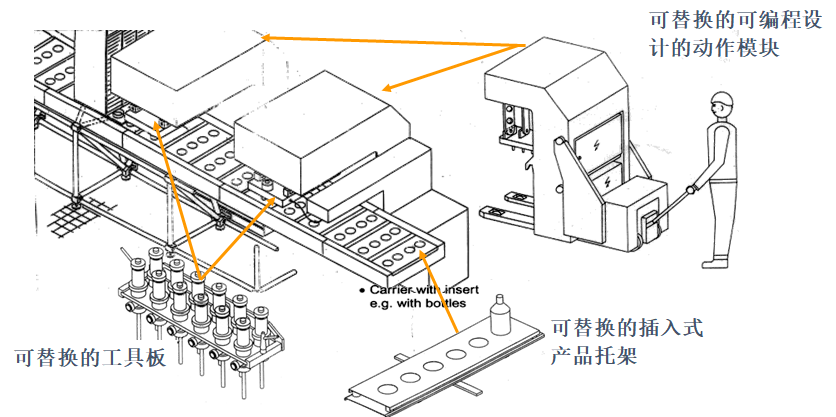

■使用中間夾具/模塊(部件集成化)

-使用具有標準的外部尺寸和固定裝置的中間夾具或模塊

-在機器停機之前在中間夾具/模塊上進行裝配(外部時間)

-在停車后將夾具/模具一次性更換(內部時間)

第六步:實驗短期的計劃

■驗證新的流程和方法來找出可能存在的問題���;

■完善新的流程和方法�;

■和相關人員溝通新的流程和方法�����,并且進行培訓確保安全理解和接受;

■跟蹤實施新的流程和方法���,記錄和文件化實時的效果,調整到最合理的流程和方法�����;

第七步:確認效果和制定實施中/長期計劃

■對比新程序和方法所用換模時間和最初換模時間����;

■驗證新程序和方法實施的結果;

■制定一個行動計劃,對中/長期的解決方案的實施職責說明;

■為中/長期的改善設置目標;

第八步:標準化作業流程

■文件化,更新標準化作業指導書���;

■定期舉行會議來監控中長期改善計劃的實施

■在實施改善后�����,更新標準化作業指導書

■確保所有的換模人員受到系統的方法和技巧培訓,相關部門根據新的作業標準來檢查和監督

七��、SMED改善活動介紹

■SMED準備

-選擇一個有代表性的換模作業

-建立SMED改善小組

-開展SMED技能方法培訓

-觀察并記錄目前換模的詳細過程

-以圖表的形式顯示出目前的狀況

-用簡短的語言描述目前的狀況

-設定改善目標

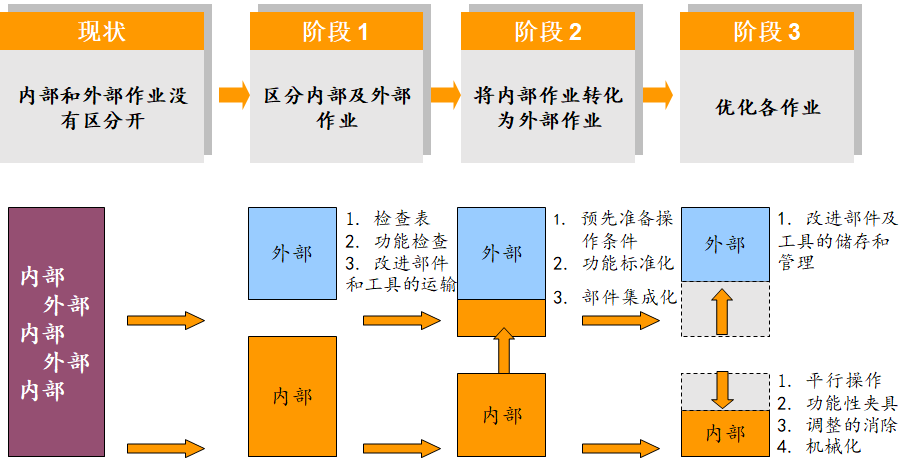

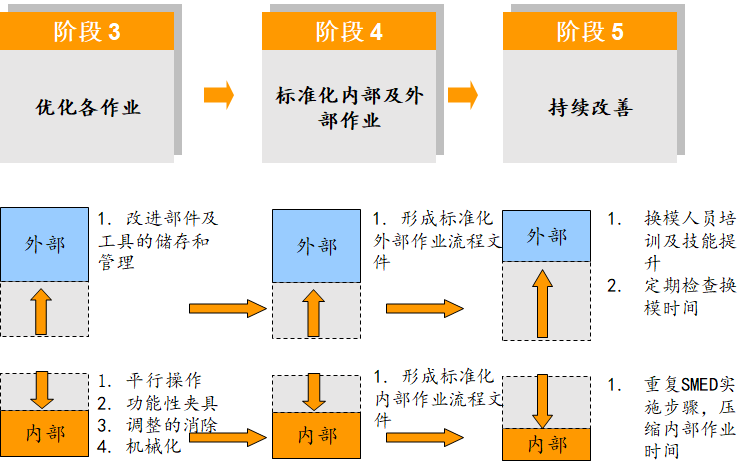

■根據SMED的5個階段��,一步步建立并實施改善方案

-區分內部和外部作業

-將內部作業轉換為外部作業

-優化內部和外部作業

-形成改善計劃方案

■實施并驗證所得到的改善方案

-實施改善計劃方案

-驗證換模時間是否縮短

-制定長期改善計劃

■標準化換模操作并培訓相關人員

-制定換模流程標準化方案

準時化物流

準時化物流