8D 的原名叫做 8 Disciplines,又稱團隊導向問題解決方法。是由福特公司始創(chuàng),全球化品質(zhì)管制及改善的特殊必備方法,之后已成為QS9000/ ISO TS16949、福特公司的特殊要求。凡是做福特的零件,必需采用 8D 作為品質(zhì)改善的工具,目前有些企業(yè)并非福特的供應商或汽車業(yè)的合作伙伴,也很喜歡用這個方便而有效的方法解決品質(zhì)問題,成為一個固定而有共識的標準化問題解決步驟。

1、通過建立小組訓練內(nèi)部合作的技巧。

2、提供問題有效解決的方法。

3、防止相同或類似問題的再發(fā)生。

4、提高顧客滿意度,增強其對供方的產(chǎn)品和過程的信心 。

1、重復發(fā)生,一直沒有解決的問題

2、比較重大的制程品質(zhì)問題

3、客戶要求回復的品質(zhì)投訴

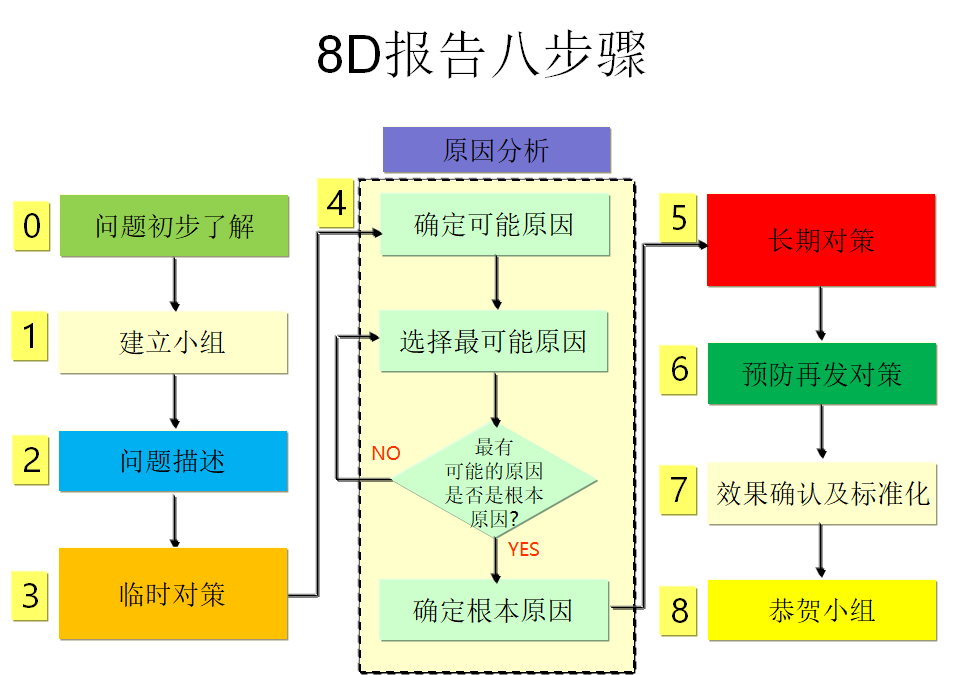

>問題初步了解(立項和準備工作)

——鑒定是否有進行8D 的必要;

——立項和確定主題;

——收集資料。

建立一個小組來解決問題和執(zhí)行糾正計劃,小組成員應具有過程和/或產(chǎn)品知識、分配的時間、權威和需要的技能。

以客戶的角度和觀點詳細描述其所感受到的問題現(xiàn)象,將所遭遇的問題,以量化的方式,明確出所涉及的人,事,時,地,為何,如何,多少。

定義、驗證和執(zhí)行臨時控制行動,保證在永久糾正措施實施前,將問題與內(nèi)外部顧客隔離。

用統(tǒng)計工具列出可以用來解釋問題起因的所有潛在原因,再分別針對每一可能原因予以測試,最終確定產(chǎn)生問題的根本原因。

選取最佳的的長期對策來解決根本原因。同時也選取最佳的長期對策來控制根本原因的影響。

計劃和執(zhí)行選取的預防再發(fā)對策。去除臨時行動。

驗證預防再發(fā)對策并監(jiān)控長期的效果。水平展開,以防同一問題及類似問題再度發(fā)生。將相關對策形成書面文件(管理制度、程序文件、作業(yè)指導書、表單、技術文件、工程圖紙等)。

恭賀小組的每一成員,問題解決完成,對小組成員的努力予以肯定。

★詳細8D步驟講解點擊鏈接查看→8D報告分為哪八個步驟?八步驟完整版

1999年11月4日客戶“XXX機械廠”投訴,在其包裝車間對“ALT-5檢測器”進行包裝時,使用公司的MHT機用膜時一拉就斷裂, 并發(fā)現(xiàn)使用的機用膜端口破裂。造成ALT-5檢測器包裝工作進度延誤,顧客要求派人處理。

>按問題涉及范圍確定小組成員:

>責屬單位:生管課、銷售課、庫管課、品保課

>責屬人員:賈正羽、莊衛(wèi)年、趙曉明、許 麗

>何時 : 1999年11月4日;

>何人 : XXX機械廠—品保部;

>何地 : XXX機械廠—包裝車間;

>何事 : 包裝ALT-5檢測器;

>如何 : 使用的20μMHT機用膜一拉就斷;

>為何 : 機用膜卷端口破損;

>多少 : 20卷中目前發(fā)現(xiàn)6卷有問題。

>銷售課立即派員到浙江XX機械廠挑選全部20μMHT機用膜,對其它規(guī)格的薄膜進行檢查。(完成日期99/11/05)

>對挑選出的破損20μMHT機用膜運回公司,按數(shù)補給浙江XX機械廠。( 完成日期99/11/05)

>對現(xiàn)有生產(chǎn)、貯存、出貨的20μMHT機用膜進行全數(shù)檢驗。( 完成日期99/11/05)

>經(jīng)確認后,沒有不良品再流出的可能,不會再擴大損失。

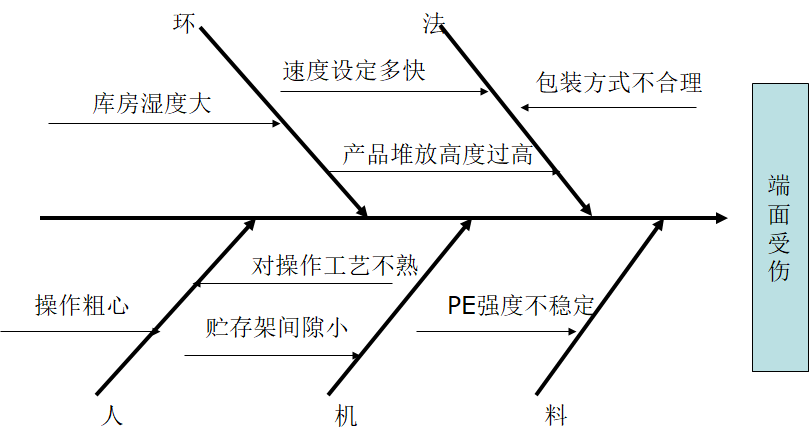

>識別可能原因(因果圖)

>選擇最有可能的原因(矩陣圖)

>確定是否是根本原因

>識別可能方案

4.1 因果分析

4.2確定選擇最有可能的原因

4.3 確定根本原因并識別可能的方案

>通過小組因果分析,驗證統(tǒng)計確定產(chǎn)品堆放高度過高、包裝方式不合理是導致產(chǎn)品端口受損根本原因。

>識別可能的解決方案。

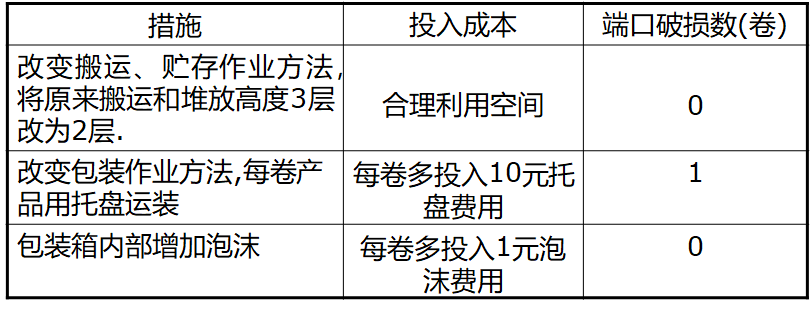

——修改搬運、貯存作業(yè)方法,將原來搬運 和堆放高度3層改為2層,減少重力。

——改變包裝方法,每卷產(chǎn)品用托盤運裝。

——包裝箱內(nèi)部增加泡沫,以減少碰撞沖力。……。

5.1決定采用長期對策

>1.修改搬運、貯存作業(yè)方法,將原來搬運和堆放高度3層改為2層,減少重力。

>2.改變包裝方法,每卷產(chǎn)品用托盤運裝。

>3.包裝箱內(nèi)部增加泡沫,以減少碰撞沖力。

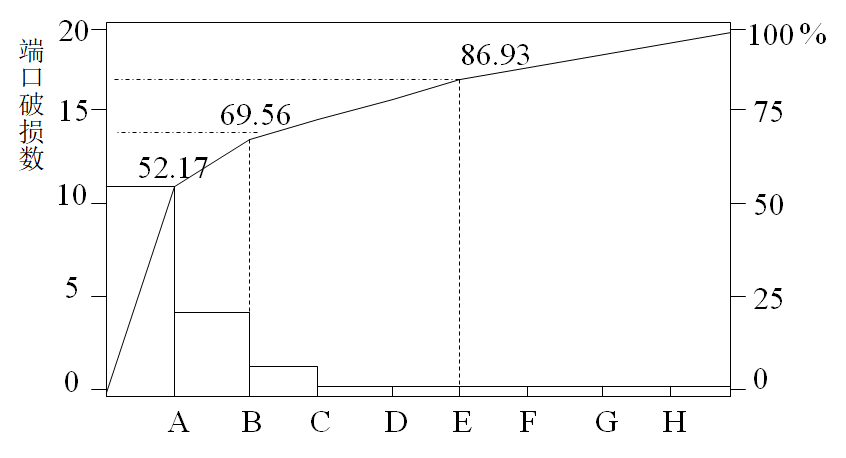

5.2驗證長期對策(小批量驗證)

小組采用同一規(guī)格20μMHT機用膜產(chǎn)品按照三項措施各100卷進行小批量驗證

>通過小批量驗證,小組一致決定采用以下措施進行永久整改:

——1.修改搬運、貯存作業(yè)方法,將原來搬運和堆放高度3層改為2層,減少重力。

——2.包裝箱內(nèi)部增加泡沫,以減少碰撞沖力。

>經(jīng)長期30天的追蹤是否有改善,累計執(zhí)行了10000卷,其中只有一卷有壓傷,所以不良率自10%降為0.01%,所以是有效的永久措施。

>為鞏固所采用的各項糾正措施能得以防止同類形問題再度發(fā)生,小組將各項措施進行標準化與宣貫:

——1. 文件標準化,修改搬運、貯存作業(yè)標準書.

——2. 對庫管課員工進行標準的培訓宣貫.

>成效計算:以每卷成本50元計,改善前自99年5-1月統(tǒng)計破損200卷,損失金額10,000元;改善后雖成本投入增加1元,同樣可減少損失9,800元.

>領導承認工作成績

>鼓勵與表揚