精益品質

精益品質

PDCA循環的含義是將質量管理分為四個階段,即Plan(計劃)、Do(執行)、Check(檢查)和 Act(處理)。在質量管理活動中,要求把各項工作按照作出計劃、計劃實施、檢查實施效果,然后將成功的納入標準,不成功的留待下一循環去解決。這一工作方法是質量管理的基本方法,也是企業管理各項工作的一般規律。

PDCA 循環是威廉.愛德華.戴明上個世紀五十年代提出的, 主要為解決問題的過程提供一個簡便易行的方法。

1950年,戴明到日本擔任產業界的講師及顧問,其間幫助整頓、創立日本產業制度,塑造了風靡世界的日本企業管理模式。

他的主要目的是,在持續改善的過程中運用PDCA循環,重建日本產業,從而使他們在不久的將來在世界市場中具備競爭力。

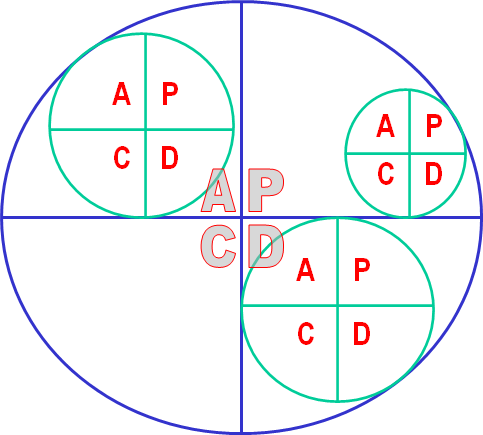

1、大環套小環,小環保大環,互相促進,推動大循環。

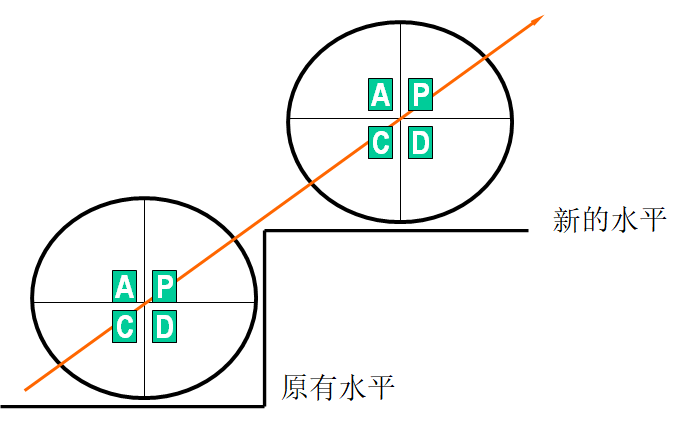

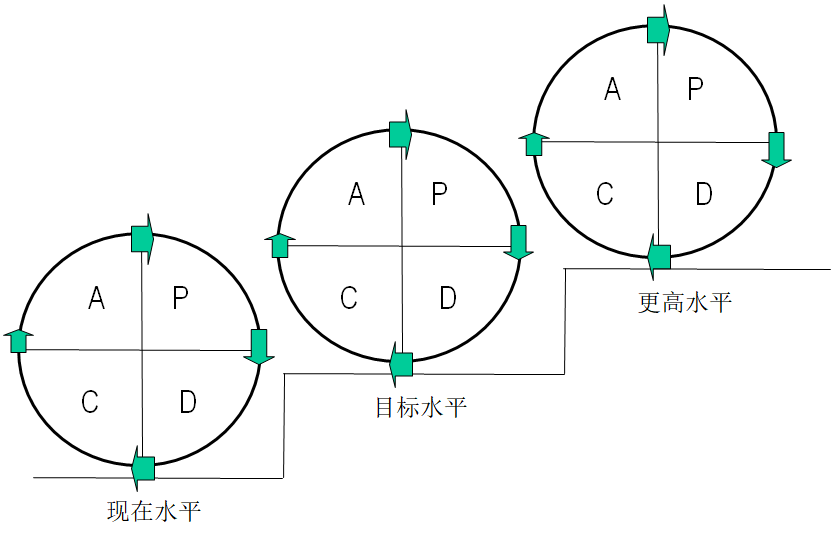

2、PDCA循環是爬樓梯上升式的循環,每轉動一周,質量就提高一步。

3、PDCA循環是綜合性循環,四個階段是相對的,它們之間不是截然分開的。

4、PDCA循環的轉動不是哪一個人的力量,而是集體的力量,是整個企業全員推動的結果。

5、推動PDCA循環的關鍵是“處理”階段------Action。

檢查表就是以簡單的數據、容易理解的方式,制成圖表或表格,必要時記上檢查記號并加以統計整理,作為進一步分析或檢查核對用的工具。

柏拉圖又稱排列圖或帕累托圖,是根據歸集的數據,以不良原因、不良狀況發生的現象,有系統地加以層別分類,計算出各項目別所產生數據(如不良率、損失金額)及所占的比例,依照大小依次順序排列,制作成累加計值的圖形以分析原因的一種QC手法。

層別法就是將得到的數據資料和調查對象,以設備別、產品別、方法別等進行分類,通過一層層的對比、分析以發現真正的問題所在。它是一種借助于簡單和直觀的分類,來比較同級間各要素差異所在的方法。

特性要因圖就是根據結果(特性)來尋找原因(影響結果的要因)的一種QC手法。特性要因圖最早是由日本品管大師石川馨提出來的,故又叫石川圖。同時因其形狀,又叫魚刺圖、魚骨圖。

當兩組特性值或數據中的一組發生變化時,會對另一組有所影響,這兩組特性值稱之為相關,用圖形表現其關系的圖形就是散布圖。

管制圖是用于分析和控制過程質量的一種方法。它是一種帶有控制界限的反映過程質量的記錄圖形,圖的縱軸代表產品質量特性值(或由質量特性值獲得的某種統計量);橫軸代表按時間順序(自左至右)抽取的各個樣本號;圖內有中心線(記為CL)、上控制界限(記為UCL)和下控制界限(記為LCL)三條線,圖中還有記錄點及記錄線。

直方圖又稱品質分布圖,它是根據生產過程中收集來的品質數據分布情況,畫成的以組距為底邊、以次數為高度的一系列連接起來的直方型矩陣圖。在品質管理中,可以根據圖形的分布情況來判斷和預測產品品質及不合格率。

1、P(Plan)計劃,包括方針和目標的確定,以及活動規劃的制定。

2、D(Do)執行,根據已知的信息,設計具體的方法、方案和計劃布局;再根據設計和布局,進行具體運作,實現計劃中的內容。

3、C(Check)檢查,總結執行計劃的結果,分清哪些對了,哪些錯了,明確效果,找出問題。

4、A(Act)處理,對總結檢查的結果進行處理,對成功的經驗加以肯定,并予以標準化;對于失敗的教訓也要總結,引起重視。對于沒有解決的問題,應提交給下一個PDCA循環中去解決。

步驟一: 分析現狀,發現問題;

步驟二:分析質量問題中各種影響因素;

步驟三:分析影響質量問題的主要原因;

步驟四: 針對主要原因,采取解決的措施;

步驟五:執行,按措施計劃的要求去做;

步驟六:檢查,執行結果與目標進行對比

步驟七:標準化,總結經驗,制定標準;

步驟八: 把沒有解決或新出現的問題轉入下一個PDCA循環中去解決。

>PLAN

1. 分析現狀,找出存在的質量問題

1.1 確認問題

1.2 收集和組織數據

1.3 設定目標和測量方法

2. 分析產生質量問題的各種原因或影響因素

3. 找出影響質量的主要因素

4. 制定措施,提出行動計劃

4.1 尋找可能的解決方法

4.2 測試并選擇

4.3 提出行動計劃和相應的資源

>DO

5. 實施行動計劃

>CHECK

6. 評估結果(分析數據)

>ACT

7. 標準化和進一步推廣

8. 在下一個改進機會中重新使用PDCA循環

1、目的

→對問題進行切實可行的查找

2、過程

→評審現有的描述問題的數據

→收集團隊的反饋 – 其它實際數據

→ 如果可能,去調查一下問題

→完整的描述- 何事/何地/何人/何時/如何

→確認如果問題得到解決,情況會有什么變化

3、輸出

→何事: 問題描述 – 有什么現象?

→何地 發現了問題?

→何人 同這個問題有關?

→何時 從何時開始? 重復發出?

→為何 問題是重要的?

→如何 – 用%, 個數, PPM, 時間等術語量化

→清晰的問題定義 (記錄在項目記錄上)

→流程圖

4、工具

→問題陳述

→5W + 2H

→流程圖

5、提示

→不要將問題表述成了原因

→避免問題式的或方案式的表述

→盡可能用事實去定義問題

→是不是急待解決的或實際存在的問題?

1、目標

→收集數據以便更好地理解問題

2、過程

→用頭腦風暴法收集所需要的數據

→畫流程圖

→準備數據收集計劃 (何人/ 何事/ 何時/ 如何)

→執行計劃

→用直觀的形式組織數據 (圖表, 曲線, 排列圖…)

→分析組織好的數據

3、輸出 (步驟1.3的輸入)

→所有描述問題的圖表

→對問題完整的描述

4、工具

→數據收集計劃

→檢查表

→排列圖

→控制圖

→直方圖

→流程圖

→其他圖形

5、提示

→要明白你為什么要作這些圖形

→“要避免沒有目的地濫用圖表” – 戴明

1、目標

→清晰地界定和確認目標

2、過程

→根據數據分析,確認問題陳述和相關聯的目標(時間/成本/質量)和測量方法

→同管理層確認目標

3、輸出 (= 步驟2的輸入)

→管理層認可的、可測量的目標

4、舉例說明

→何事: 對產品A59,有2個客戶報告發現屏幕花缺陷。

→何地: 花痕是在客戶的最終檢查們發現的,未包裝。在射線管廠的檢查中未發現花痕。

→何人: 客戶X和Y , 貨倉? 運輸? 包裝?

→何時: 對客戶X是老問題了, 對客戶Y,自9月份以來是第一次發現

→多少: 客戶X是500ppm, 9月份跳到3800ppm, 以前客戶Y沒有報告該缺陷, 9月份跳到2900ppm

→目標: 在3個月內將此缺陷降為0

5、提示

→在這個階段不要匆忙下結論

1、目標

→尋找可能的原因和確認根本原因

2、過程

→用頭腦風暴法找出所有可能的原因

→組織數據 (因果圖)

→根據因果圖選擇 (通過小組討論) 2 至 3個主要原因

→對主要原因進行進一步的分析, 5 why’s

→通過試驗和測量確認,所選擇的原因是問題真正的原因 (根本原因)

3、輸出 (= 步驟3的輸入)

經過確認和測量的問題的原因

4、工具

→頭腦風暴

→排列圖

→因果圖

→散布圖

→5 why’s

5、提示

→不要匆匆忙忙就排除原因

1、目的

→比較所有可能的原因,然后辨認對質量問題有直接影響的主要因素.

2、過程

→收集所有的影響因素

→收集和整理所有的末端因素

→評估是否這些末端因素是可控的?

→對末端因素逐條確認

→找出真正影響問題的主要原因

3、輸出 (= 步驟3.2的輸入)

→主要原因

4、工具

→排列圖

→散布圖

→關聯圖 / 親和圖

→矩陣圖

→實驗設計法

5、提示

→原因僅限于那些對質量有直接影響的

1、目標

→確認所有可能的解決方法,以及簡單、快速地驗證這些方法的可能性

2、過程

→用頭腦風暴法獲得所有的解決方法

→針對主要原因驗證所建議的解決方法

→選擇那些最佳的備選方法

→明確描述解決方法

→決定簡單的驗證是否可能

3、輸出 (= 步驟 3.2的輸入)

→關于解決方法的簡明清單

4、工具

→頭腦風暴和投票法

5、提示

→解決方案限制在10個以下

1、目標

→選擇將要實施的最終解決方法

2、過程

→決定和執行針對簡便驗證方法的驗證計劃

→確認驗證結果

→建立挑選矩陣圖

→作出最終選擇

→如有必要,同管理層確認所選方法

3、輸出 (= 步驟4的輸入)

→按優先順序排列的經挑選的方法(方案)(有待執行)

4、工具

→數據收集

→散布圖

→決策矩陣

5、提示

→制訂準則以便優先順序的統計

1、目標

→建立有效的和可操作的行動計劃

2、過程: 對每一個解決方案, 界定:

→做什么

→誰去做

→何時完成

→需要哪些資源

→預期結果是什么

3、輸出

→完整的行動計劃

4、工具

→行動計劃

→甘特圖

5、提示

→確保必要的協調,以免各項任務間的冗余

→如果行動責任人不是小組成員,應和該責任人分享相關信息

1、目標

→將措施付諸實施

2、過程

→實施培訓和信息計劃

→在實驗的基礎上實施措施

→評估結果

→措施的全方位應用

→檢查所有措施的完成情況

3、輸出

→所有完成了的措施

→相關的測量方法和收集的數據

4、工具

→行動計劃

→甘特圖

5、提示

→在現場推動和跟進

→將措施和結果可視化

1、目標

→確認措施是否產生預期的結果

→檢查項目目標是否得到滿足

2、過程

→收集數據和審核相關區域/流程……

→用有效的形式組織數據

→分析信息-結果確實體現出改進嗎? 結果同目標相比如何?, 分析差距? (5 why ’s),…

→如果可能,完成措施

→確認每個措施的有效性-如果結果滿意或可接收- - - 回到步驟2

→決定后續步驟

3、輸出

→針對將要標準化的措施的協議

→有關所學到的知識系統整理

4、工具

→所有的圖表 (參見1.2)

→5 why ’s

1、目標

→保持改進,在類似區域內傳播、分享知識和方法

2、過程

→定義所需的規則和指標

→設立相關聯的測量手段

→更新操作指示、設置要點和程序

→確保針對新的操作活動的溝通或培訓

→列出其他也可以應用所實施的方法的地方

→向管理層展示小組過程/措施和標準化情況

→建議類似的措施在哪些地方也可以應用

3、輸出

→建立的新標準

→有準備地進行新的PDCA循環

→小組解散或轉向新的改進機會

4、工具

→程序...

1、總結未能解決的問題

→不要期望在一次PDCA循環中就解決所有的問題;

→過程改進應在科學性和哲學性之間取得平衡;

2、在下一個PDCA循環中考慮未解決的問題

上一篇:精益品質之QA網絡表

下一篇:8D報告