文章出處:深圳市方圓智匯科技有限公司

浪費的定義

沒有幫助的、沒有利益的、沒有附加值的

精益生產中所指出的浪費,和大家日常生活中所提到的浪費有著截然不同的含義,在精益生產中浪費的定義即:在工業生產中,凡是不能直接創造出價值的一切活動,均視為浪費。

浪費因人和看的角度而不同。為了讓所有人同樣的看到浪費,所以需要進一步認識浪費是什么,培養出一顆善于發現浪費的眼睛(提高發現浪費的能力)。

浪費的種類

為了利于區分和做精益生產改善,精益生產將浪費劃分為七大浪費

1. 庫存的浪費

2.搬運的浪費

3.等待的浪費

4.制造(加工)自身的浪費

5.動作的浪費

6.過量生產的浪費

7.不良品的浪費

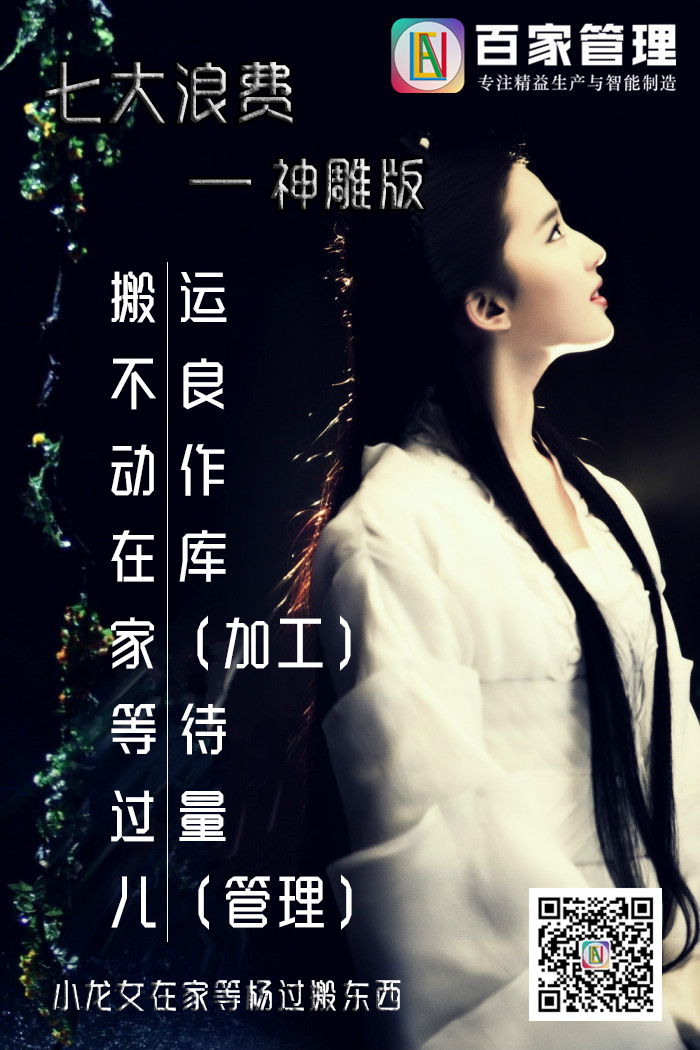

七大浪費的記憶口訣:

搬不動在家(加)等過兒

口訣里面的“搬”是指搬運的浪費,“不”是指不良品的浪費,“動”是指動作的浪費,“在”是指在制品的浪費,“家(加)”是指加工本身的浪費,“等”是指等待的浪費,“過”是指過量生產的浪費,“兒”可以理解為管理上的浪費(兒子不懂事、不聽話,需要管理)。

1)庫存的浪費

精益生產會認為生產工廠發生庫存,雖然有資產價值但資金的流通性不好,所以是浪費 。

主要因素表現為:管理者為了自身的工作方便或本區域生產量化控制一次性批量下單生產,而不結合主生產計劃需求流線生產所導致局部大批量庫存。

庫存的浪費- 原因與改善方向

產生浪費的原因:

-“庫存是理所應當”的錯誤意識

-設備布局不好

-批量性生產

-先行生產

消除浪費的對策:

-對于庫存的意識改變

-U字形生產

-平均化生產

-生產精通化

-看板的徹底管理

-準備、交換標準化

2)搬運的浪費

精益生產會認為搬運是作業時有必要, 但是搬運本身不產生附加價值所以是浪費。

主要因素表現為:車間布置采用批量生產,依工作站為區別的集中的水平式布置所致。(也就是分工藝流程批量生產),無流線生產的觀念。

搬運的浪費-原因與改善方向

產生浪費的原因:

-工廠布局不好

-LOT生產

-單技能

-坐著作業

-活性度低

消除浪費的對策:

-U字型布局

-流動生產方式

-多技能化、站著作業

-Suit方式運用

3)等待的浪費

精益生產會認為在很多種工程上發生,因沒有作業的Work而等待,工序間銜接不流暢而發生的等待,等等都視為等待的浪費。

主要因素表現為:作業不平衡,安排作業不當、待料、品質不良等。

等待的浪費-原因與改善方向

產生浪費的原因:

-設備放置的弊端

-全工程的trouble

-能力的 Un balance

-大Lot生產

消除浪費的對策:

-標準化生產

-產品別放置

-防止失誤裝置

-自動化

-Cycle內準備交換

4)加工的浪費

精益生產會認為過盈設計或加工方法的問題導致進行沒有必要多余的工作視為加工本身的浪費。

主要因素表現為:管理者認為制造過多與過早能夠提高效率或減少產能的損失和平衡車間生產力。

加工的浪費-原因與改善方向

產生浪費的原因:

-工程順序檢討的不足。

-作業內容檢討的不足。

-工具不好。

-原材料未檢查

消除浪費的對策:

-品質保證度的確立

-工程檢討的適合化

-作業內容的再評價

-工具改善和自動化

-VA/VE的推進。

5)動作的浪費

精益生產會認為在生產過程中,人和設備的動作中只要不產生附加價值,都可稱為動作浪費。

主要因素表現為:生產場地不規劃,生產模式設計不周全,生產動作不規范統一。

動作的浪費-原因與改善方向

產生浪費的原因:

-沒有標準作業

-落后的小規模作業

-工程布局不好

-沒有教育和訓練。

消除浪費的對策:

-挑戰流水線生產

-U字型設備布局

-標準作業和作改善原則。

6)生產過剩的浪費

現在不使用的部品過多的生產,包括生產過多和生產過早兩個方面。在精益生產中,生產過剩被視為最不應該產生的浪費,也被稱為浪費的萬惡之源。

生產過剩的浪費-原因與改善方向

產生浪費的原因:

-過剩人員、過剩設備

-大批量生產

-大型、高速設備

-不斷制造的結構

消除浪費的對策:

-單個流動

-看板的徹底運行

-準備交替的Single化

-少人化

-平均化生產

7)不良的浪費

精益生產認為不良品浪費是指持續生產出不合格產品, 在產品檢驗、報廢或返修活動中所造成的材料、機器和人工等浪費。

主要因素表現為:工序生產無標準確認或有標準確認未對照標準作業,管理不嚴密、松懈所導致。

不良的浪費-原因與改善方向

產生浪費的原因:

-依據檢查的分類重點

-檢查的方法

-基準等不足

-標準作業的遺漏

消除浪費的對策:

-自動化、標準化作業

-防止失誤(Fool proof)

-全數檢查

-在工程創造品質

-沒有保管的流水生產

精益生產咨詢

精益生產咨詢