電子期刊

電子期刊 合理化改善建議(創意功夫提案)

Written by 方圓智匯-精益生產管理咨詢培訓機構合理化改善是指針對工作中影響生產、品質、效率、成本、安全等的問題,提出可行的改善建議,并主動積極進行改善活動,以改變作業環境、減輕勞動強度、提高生產效率、提升產品品質、降低制造成本,提升企業的競爭力。

合理化建議,豐田公司稱之為創意功夫提案,亦即是豐田生產方式的核心——改善。

改善的目標就是要使工作更輕松、成本更低、速度更快、方法更正確、環境更安全、使顧客(后工序)更滿意。

可以增強員工的問題意識,開發每個人的思維潛力。

可以創造更容易工作的職場環境。

能夠增強員工間的相互交流,密切人際關系。

提高生產效率、降低成本,為公司創造更多的利潤。

能使自己的工作變得更輕松、更安全、更高效。

能夠得到更多提升并展現自己才能的機會。

能從公司獲得獎金和榮譽。

1、培養員工的問題意識和改善意識。

2、改善員工的精神面貌,創建積極進取、文明健康的企業文化。

3、提升員工發現問題和解決問題的能力,提高技能水平。

4、改善員工的工作環境,促進員工滿意。

5、改善生產制造條件,提高生產效率。

6、引導員工從細微處著眼消除各種浪費、損耗、降低成本,提高效率。

合理化改善應遵循三自原則:“自查、自立、自改。”

1、自查:對自己的或者所在團隊的工作中的不足進行調查分析,找出可加以改善的問題點。

2、自立:針對問題點,自己提出改善建議及有效可行的改善方案。

3、自改:根據自己提出的改善方案,親自去進行工作改進或自己協助專業人員進行改善。

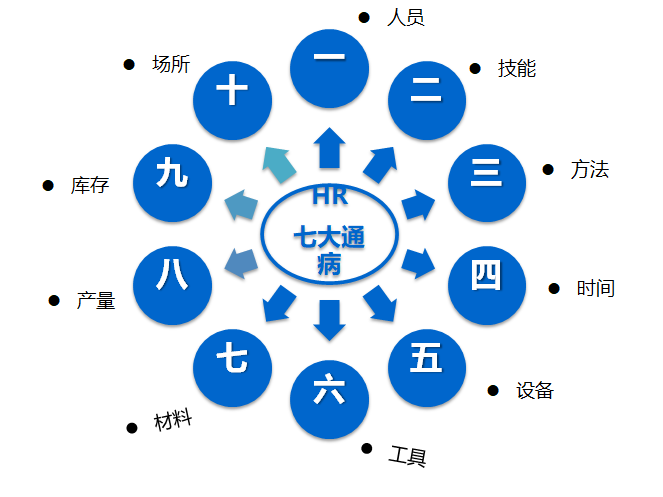

通過對以下七大浪費的檢查得出我們改善目標及方案:

如增設機械設備、材料隨便亂用、作業員多余、利息增加、擺放區或倉庫擴大。

材料、作業、設備的等待、作業寬放、監視設備、加班最多。

拿取、擺置、搬運、反復的點數目后再重新排放。

有沒有沒有目的的作業?有沒有不知所以然的作業?

庫存雖然是可以讓人安心的良藥,也會制造出許多不良。

不必要的動作、無附加值的動作:善用動作要素細分法來消除無謂的浪費、多余、不合理。即使是熟練動作,一旦將其細化分解開后,一定會發現許多當初未注意到的改善靈感。

材料不合格、加工不夠嚴謹、檢驗敷衍了事、索賠不甚積極,多余的作業、多余的材料、不良品堆積如山。

通過對以下十六大損失的檢查得出我們改善目標及方案:

1、故障損失——機器的停止或能力的降低(包括生產停止或產量減少)、為恢復機器生產能力所做的更換零件和修理、修理時間在5-10分鐘以上者。

2、制成中準備、調整損失——指正在生產的產品完成后到下一個產品的切換、調整,直到可生產出合格品為止的時間損失。

3、刀具損失——指因刀具的定期更換或因刀具的損傷而臨時更換所引起的時間損失,以及更換前后所發生的物料損失(品質不良、工人整修等)。

4、暖機期間的損失——定期修理后開機時、長期停機后開機時、假日后開機時、午休后開機時。

5、短暫停機(空轉)損失——暫時停止機能所引發的損失、簡單的處置(例如取走異常的工件于機器重設定)即可恢復機能的損失、不包括更換零件、修理損失、恢復正常所需時間在二——三秒以上,五分鐘以下者。

6、速度降低損失——速度降低損失是指設備因速度慢下來所產生的損失。

7、品質不良、人工整修損失——指因品質不良、人工整修所發生的物量損失(報廢品),以及因人工整修所造成的時間損失.

8、SD(SHUTDOWN)損失—— SD損失是實施設備的計劃保養時,設備停止所發生的時間損失,以及再開機后暖機期間所發生的物量損失。

9、管理損失——管理損失是指等待材料、等待指示、等待故障修理等管理上發生的人員閑置的損失。

10、動作損失——動作損失是指違反動作經濟四原則所發生的損失,不夠熟練發生的損失以及因機器、物料配置不佳發生的損失。

11、編成損失——編成損失是指多制程等待、多臺機器生產等待所發生的人員閑置損失,或是在輸送帶作業時的生產線平衡損失。

12、自動化替換損失——自動化替換損失是指實施自動化可以達成省人化的目標,同時也發生人員的損失。

13、測定調整損失——測定調整損失是指為了防止不良品的發生、流出,而頻繁的實施測定調整所發生的工時損失。

14、成品率損失——成品率損失是指素材重量與產品重量之差,或者總投入素材重量與產品重量之差,因而產生的物量損失。

15、能源損失——指電力、燃料、蒸汽、壓縮空氣、水(包括廢水處理)等的能源損失。

16、模具治工具損失——指在制作、修補制造產品所必須的模具、治工具時,所發生的金錢損失。

運用最少的勞力來提升最大的效果的經濟性動作。

?減少拿取、放置的動作。將裝配、拆卸等動作簡化。 將尋找、挑選、思考、換取等動作消除。

?消除單手持物、等待的動作。消除為均衡起見的等待、班內的等待。消除因機械緣故的等待、監視等無作業狀態的動作。

?縮短手腕需移動的距離、消除身體的動作(如扭曲肩膀)、縮短步行距離、消除腰部扭曲的動作、減少時站時蹲的動作。

?消除重物作業、消除彎腰作業、消除必需特別集中注意力的作業。

QCDSM分解開來就是提升質量(Quality),降低成本(Costing),確保交期(Deadline),確保安全(Safety),提高士氣(Morale)五點。

(1)不良是否減少

(2)整修是否減少

(3)報廢是否減少

(4)抱怨是否減少

(5)差異有無變大

(6)錯誤有無發生

(7)異常有無發生

(1)生產量是否按計劃完成

( 2)是否遵守交期

(3)是否有過剩庫存的情形

(4)故障是否提升

(5)作業速度是否提升

( 6)工時是否縮短

(7)作業是否簡化

(1)經費有無節省

(2)效率有無提升

(3)工時是否減少

(4)有無浪費資材

(5)單位成本是否下降

(6)生產率是否提升

(7)是否不作無效工作

(1)災害是否減少

(2)疲勞度是否減少

(3)整理整頓是否良好

(4)安全護具是否穿戴

(5)危險物品處理是否良好

(6)危險區域是否明確

(1)人際關系是否良好

(2)干勁有否提升

(3)品管圈是否活躍

(4)提案改善是否活潑

(5)出勤率是否提升

4M法指Man(人),Machine(機器),Material(物),Method(方法),簡稱人、機、事、物方法,告訴我們工作中充分考慮人、機、事、物四個方面因素。

(1)是否遵守標準作業

(2)作業效率是否良好

(3)是否具有問題意識

(4)是否具有責任感

(5)是否具有技術能力

(6)是否具有經驗

(7)配置是否良好

(8)是否具有向上的意愿

(9)人際關系是否良好

(10)健康狀態是否良好

(1)是否符合生產能力的需求

(2)是否符合制程能力的需求

(3)加油是否合適

(4)點檢是否充分

(5)是否有故障停止情形

(6)是否有異常的設備

(7)是否有精度不足情形

(8)配置是否良好

(9)數量是否有不足現象

(10)整理整頓是否良好

(1)是否有數量錯誤情形

(2)是否有等級不良情形

(3)是否有其它材料混入情形

(4)是否有品牌錯誤情形

(5)庫存量是否適切

(6)是否有浪費情形

(7)搬運處理是否良好

(8)在制品是否有被放置的情形

(9)配置是否良好

(10)品質水準是否良好

(1)標準作業內容是否良好

(2)作業標準書是否有修訂

(3)是否為安全的作業方法

(4)是否能制造出好產品的方法

(5)是否為高效率的作業方法

(6)順序是否良好

(7)準備調整是否良好

(8)溫度濕度是否良好

(9)照明通風是否良好

(10)前后工程聯系是否良好

探討以上是否有浪費多,是否有多余或欠缺,是否不合理多

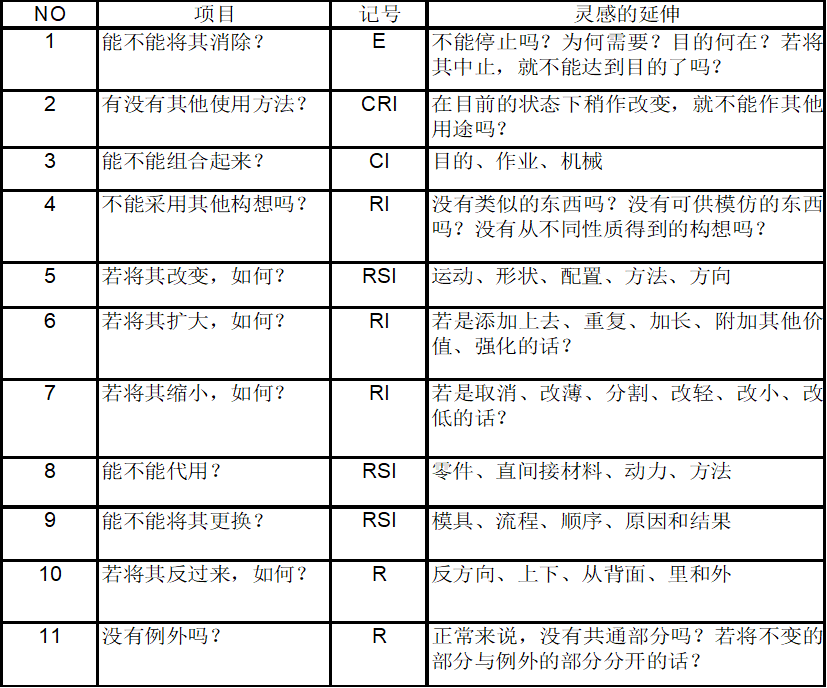

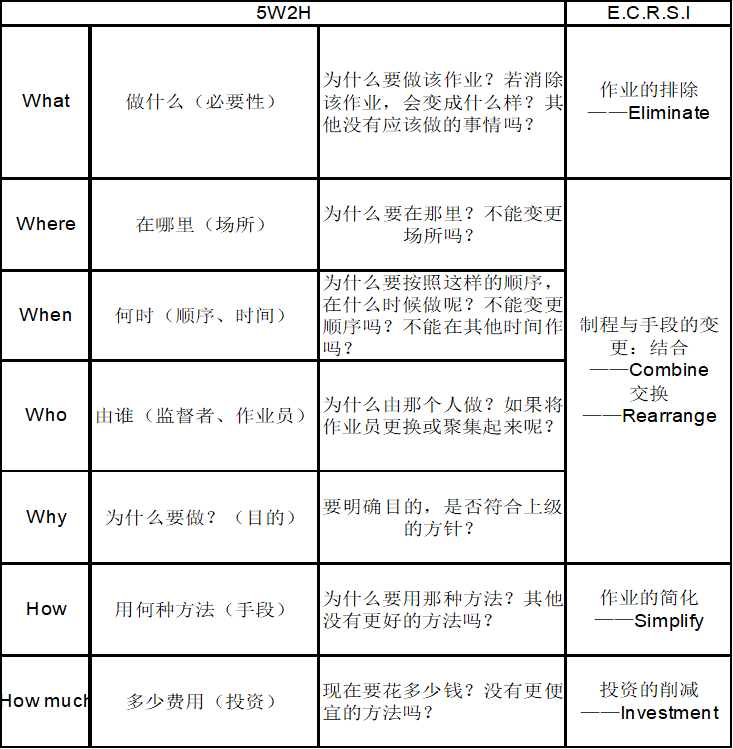

E(Eliminate)——排除

根據目的,并徹底思考其原因與理由,便能容易的找出能否被排除的可能性。

C(Combine)——合并

由何時、由誰、做什么等問題,可得到將幾種要素合并起來的構想,這樣一來便能消除兩個要素之間的搬運和停頓。合并各項事物要比以前的“協調”來得容易。

R(Rearrange)——交換

由何時、由誰、做什么等問題,可多加思考重新編排或交換等變動,這樣一來可引發更多更新的排除與合併的可能性。

S(Simplify)——簡化

在充分考慮過排除、合并、交換后,剩下的問題就是簡化了。目的是要減輕勞力負擔,可采用動作經濟原則。

I(Investment)——投資

由現狀的人、物、設備等投資上的問題,可對該相對于投資金額所產生的商品價值進行判斷,最大的目的就是要做出更便宜具有價值的商品。

請關注:

工作方面有無浪費、不合理存在?

KPI是否達成了?

QCD方面有無問題或隱患?

工具操作有無不便?

…………

身邊的異常及不合理現象。

一旦發現可改善點,就必須立即對現狀進行調查,收集相關資料進行分析,以做到:

1、了解改善的重要程度;

2、掌握改善的關鍵因素

3、制定改善的目標;

排除法:不做不必要的工作,會帶來很大的改善效果。——如:將板卡類包裝搬到2樓單板加工處,可省去不增值的搬運工作,既提升效率又防止混板。

逆向法:采取與現在的做法完全不同的方式去做。——如:將磅秤陷入洞中與地面平齊,可省時又省力。

對比法:對比固定和變化部分,只處理變化的部分。——如:將橡皮章的姓名固定、日期做成可調整的,可有效解決公章的時間問題。

替換法:使用其它物品或方式來代替。——如:使用電批代替手工打螺絲,即可提高效率,又可確保質量。

責任人:誰做?需要哪個部門支援?誰負責驗收?

方法:列出詳細的改善方法及驗證方法。

時限性:什么時候開始做?什么時候必須完成?

量化目標:改善的目標值是多少?

獲得上司的認可及支持;

知會相關部門,獲得支援;

明確職責;

掌握實施進度及實施過程中的新的問題點;

控制實施成本;

接收各方建議。

方案實施后,如果放手不管,就失去了改善的真正意義,因為改善是朝著目標持續進行的,所以實施后的追蹤以及讓效果維持并從中尋找新的改善點,這才是實施者責無旁貸的工作!